5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ. Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ

5.1. Ремонтная документация настоящего Справочника максимально унифицирована с документацией отраслевых «Систем технического обслуживания и ремонта промышленного оборудования». Предусматривается ведение следующих форм ремонтной документации (формы 1—11):

акт приема-передачи оборудования;

ремонтный журнал;

ведомость дефектов;

смета затрат;

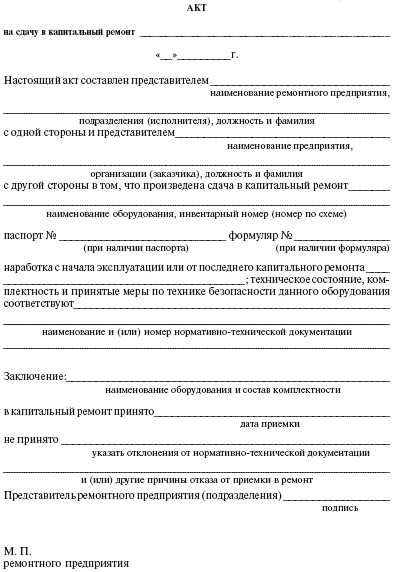

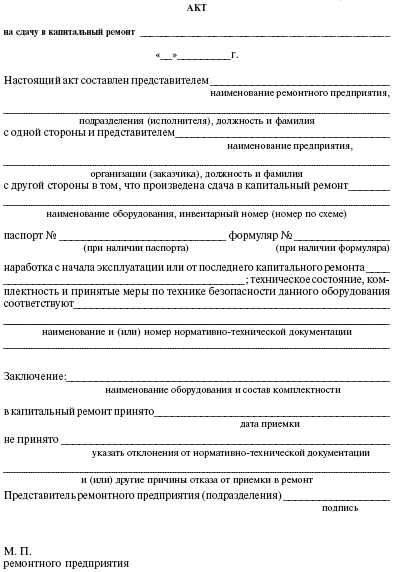

акт на сдачу в капитальный ремонт;

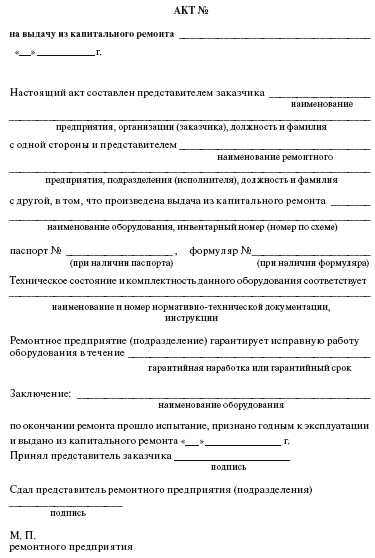

акт на выдачу из капитального ремонта;

годовой план-график ТО и ремонта;

месячный план-график-отчет ТО и ремонта;

месячный отчет о ТО и ремонте;

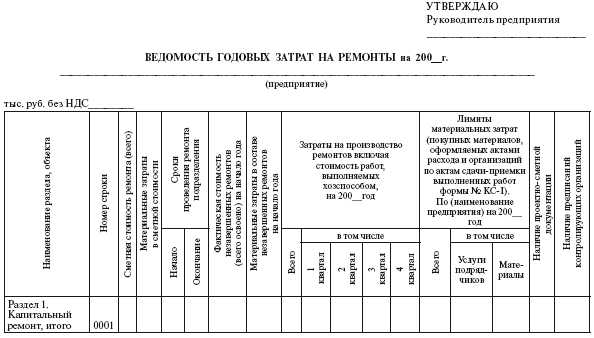

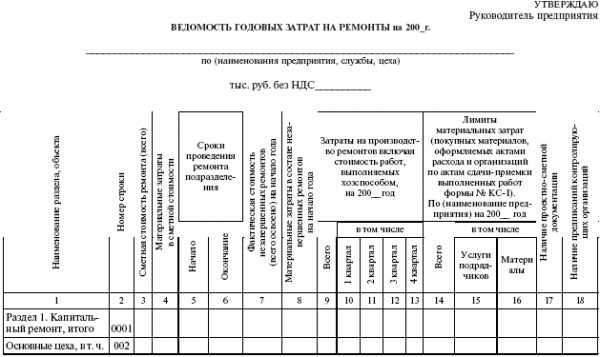

ведомость годовых затрат на ремонт;

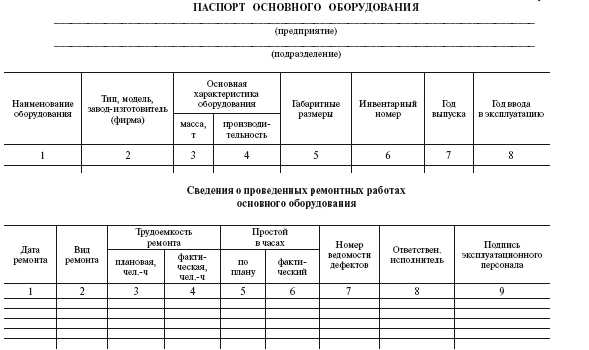

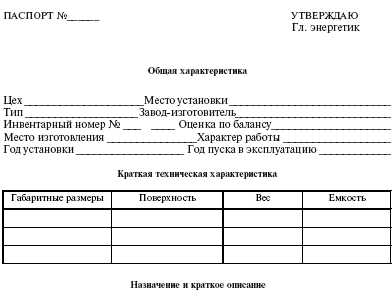

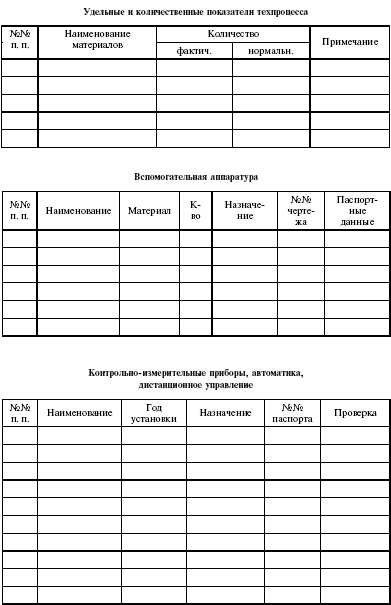

паспорт основного оборудования;

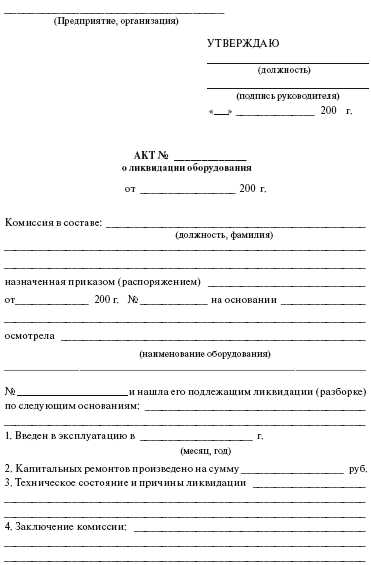

акт о ликвидации оборудования.

5.2. Изменения и дополнения к ранее существовавшим формам ремонтной документации произведены по результатам апробации «Единого положения о планово-предупредительных ремонтах оборудования промышленных предприятий России» (Распоряжение Минпромнауки России от 29.05.2003 г. № 05.900 114–108).

5.3. Основным документом, по которому осуществляется ремонт оборудования, является годовой план-график ремонта (форма 7), на основе которого определяется потребность в ремонтном персонале, в материалах, запасных частях, покупных комплектующих изделиях. В него включается каждая единица подлежащего капитальному ремонту оборудования. Основой для составления годового плана-графика служат приведенные в настоящем Справочнике нормативы периодичности ремонта оборудования и необходимые технические средства.

5.4. С целью увязки сроков ремонта промышленного оборудования с энергетическим оборудованием годовой график согласовывается с отделом главного энергетика (ОГЭ) предприятия. При необходимости использования услуг службы главного прибориста плановые сроки ремонта согласовываются с отделом главного прибориста (ОГП). Сроки ремонта основного оборудования, лимитирующего выполнение производственной программы, согласовываются с плановым отделом предприятия.

5.5. В графах 11–22 годового плана-графика (форма 7), каждая из которых соответствует одному месяцу, условным обозначением в виде дроби указывается: в числителе – планируемый вид ремонта (К – капитальный, Т – текущий), в знаменателе – продолжительность простоя в часах. Отметки о фактическом выполнении ремонтов в этих графах производятся путем закрашивания планируемых цифр цветным карандашом.

В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

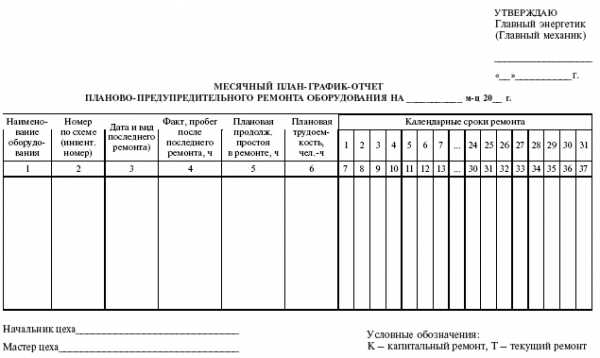

5.6. Оперативным документом по ремонту оборудования является месячный план-график-отчет, утверждаемый главным механиком предприятия по каждому подразделению (форма 8). Допускается вместо месячного плана-графика-отчета ведение месячного отчета о ремонте (форма 8А).

5.7. В этом случае месячное планирование ремонтов осуществляется согласно годовому плану-графику ремонта.

5.8. В графах 7—37 (форма 8), каждая из которых соответствует одному дню месяца, условным обозначением в виде дроби указывается: в числителе – вид ремонта (К – капитальный, Т – текущий), в знаменателе – его продолжительность (текущего – в часах, капитального – в сутках).

5.9. Отметка о фактическом выполнении ремонтов производится после их окончания специально назначенным ответственным лицом в ОГМ, в производственных цехах – механиком подразделения.

5.10. Пояснения о порядке ведения остальной ремонтной документации приведены выше в соответствующих разделах.

5.11. Приведенные в настоящем разделе формы ремонтной документации являются типовыми. В зависимости от сложившейся в ремонтных службах предприятия специфики учета проводимых ремонтно-профилактических мероприятий, не регламентированных настоящим Справочником (ремонтные осмотры, проверки, испытания и т. п.), в формы ремонтной документации могут включаться дополнительные графы (пункты).

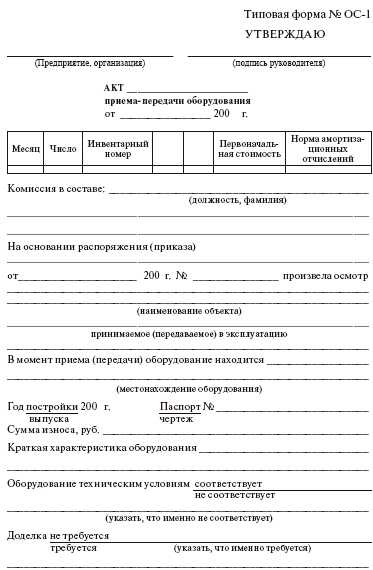

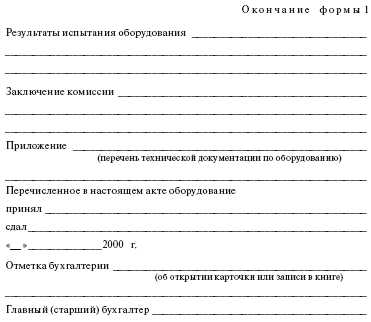

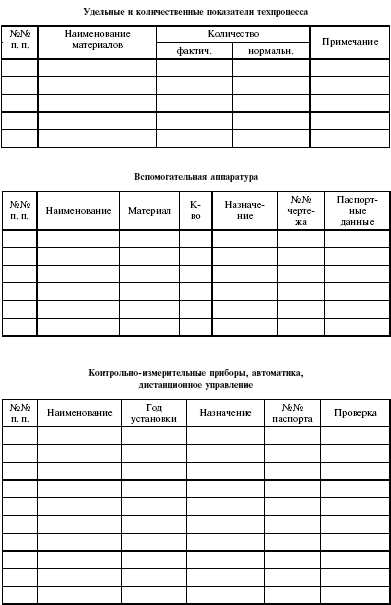

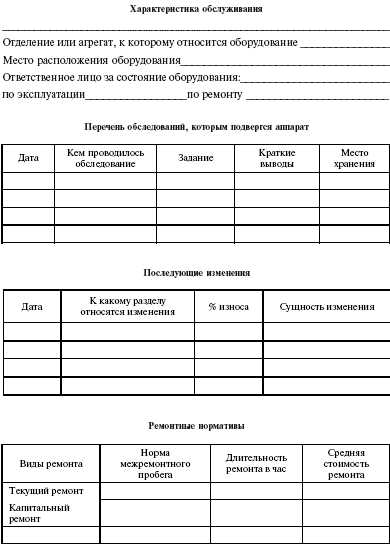

Форма 1

Форма 2

Форма 3

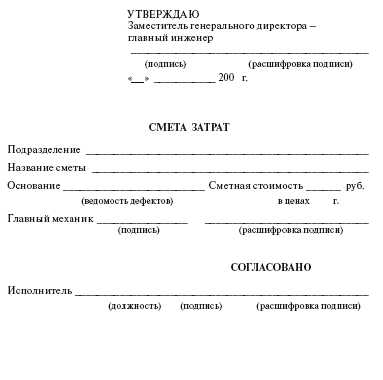

Ф о р м а 4

Ф о р м а 5

Форма 6

Форма 7

Форма 8

Форма 8А

Форма 9

Форма 10

Форма 10 (оборот)

Форма 11

Поделитесь на страничке

Поделитесь на страничкеСледующая глава >

tech.wikireading.ruРемонт формы организации — Справочник химика 21

Формы организации ремонтов. Различают три формы организации ремонтов централизованную, децентрализованную и смешанную. [c.113]Наиболее эффективная централизованная форма организации ремонтов, при которой все виды ремонта выполняются специализированными ремонтными цехами и участками, находящимися в составе отдела главного механика (ОГМ) завода, и специализированными ремонтными трестами и заводами. [c.349]

На гидроэлектростанциях численность производственного персонала зависит от их мощности, числа агрегатов и некоторых других факторов. В составе производственного персонала имеются дежурные, ведущие наблюдение за работой оборудования и аппаратуры и производящие необходимые изменения в режимах работы станции, и ремонтные рабочие, производящие периодические осмотры и испытания, а также текущий ремонт всего оборудования, аппаратуры, строительно-гидротехнических сооружений и капитальный ремонт части оборудования. Численность ремонтного персонала гидроэлектростанций зависит в основном от количества агрегатов и их мощности, периодичности ремонта, формы организации ремонтного обслуживания.

Ремонт оборудования должен проводиться с использованием прогрессивных методов и форм организации. [c.299]

Организация, планирование и управление социалистическим производственным предприятием базируется на использовании наиболее прогрессивных форм организации общественного производства, обусловленных процессом концентрации, — специализации, кооперирования и комбинирования. Так, создание промышленных узлов или размещение группы предприятий на одной площадке удешевляет строительство, упрощает производственную структуру каждого предприятия и повышает общую культуру производства за счет общих транспортных путей, организации заводов по ремонту общепромышленного и специального оборудования. Повышается социальный уровень жизни работников. В крупной промышленности создаются предприятия большой производственной мощности, увеличиваются единичные мощности машин, аппаратов, установок, в особенности в отраслях, где используются химические, физико-химические, химико-механические процессы, — в химической, нефтехимической, металлургической, целлюлознобумажной отраслях. [c.12]

На крупных заводах и комбинатах наиболее распространена смешанная форма организации ремонтов, на заводах малого масштаба — централизованная. Испытание последней на предприятиях перво й и второй группы показало ее эффективность и целесообразность применения на нефтеперерабатывающих предприятиях любой мощности. [c.114]

Недостатки децентрализованной формы организации ремонтных работ распыление сил и средств ремонтных служб низкий уровень специализации и механизации ремонтных работ низкое качество и высокая стоимость ремонтных работ использование ремонтного персонала на работах, не относящихся к ремонту. [c.349]

При децентрализованной форме организации средства ремонта рассредоточены в каждом цехе создаются ремонтные бригады и организуются ремонтные мастерские, изготовляющие сменные детали для нужд цеха. За главным механиком сохраняется общее руководство ремонтным [c.113]

При смешанной организации ремонтных работ техническое обслуживание и текущий ремонт оборудования выполняются ремонтными отделениями (участками) технологических цехов, а капитальный ремонт — ремонтно-механическим цехом. Такая форма организации целесообразна для средних и крупных предприятий и широко распространена на химических заводах. Следует отметить, что этой системе присущи многие недостатки децентрализованной формы. Однако она имеет некоторые преимущества по сравнению с децентрализованной формой техническое руководство и контроль за работой цеховых ремонтных участков со стороны главного механика имеют более конкретный характер, появляются более широкие возможности для специализации и механизации ремонтных работ. [c.349]

Система технического обслуживания и ремонта оборудования должна учитывать порядок сдачи оборудования в ремонт и приемки из ремонта формы и методы организации ремонта планирование, учет и отчетность номенклатуру и нормы расхода запасных частей основные требования по обеспечению ремонтопригодности общие требования по технике безопасности при техническом обслуживании и ремонте общие технические условия на ремонт оборудования виды и периодичность, а также трудоемкость и продолжительность технического обслуживания и ремонтов расчет численности ремонтного и дежурного персонала и др. [c.10]

Различают три формы организации ремонтов централизованную, децентрализованную и смешанную.

При централизованной форме организации ремонтов все ремонтные силы и средства сосредоточиваются в ремонтно-механическом цехе предприятия. В этом случае основные цехи производят только межремонтное обслуживание оборудования. [c.168]

При децентрализованной форме организации ремонтов имеющиеся силы и средства рассредоточиваются по основным цехам, где создаются ремонтные бригады. [c.168]

Ремонты по форме организации проведения делятся на индивидуальные и обезличенные. При индивидуальном ремонте отремонтированные узлы и детали устанавливают на оборудование, с которого были сняты. При обезличенном агрегатно-узловом ремонте оборудование собирают из отремонтированных ранее узлов и деталей. Ремонт сводится к разборно-сборочным работам и замене деталей и узлов. Это в значительной мере сокращает продолжительность простоя оборудования. Особенно данная форма организации аффективна при большой программе ремонта однотипных машин и оборудования. Прогрессивной является специализация рабочих на ремонте отдельных узлов. [c.183]

Имеются три формы организации ремонта оборудования децентрализованный, смешанный и централизованный. [c.220]

Возможны следующие три формы организации ремонта основных фондов децентрализованная, смешанная и централизованная.

www.chem21.info

5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ. Система технического обслуживания и ремонта энергетического оборудования : Справочник

5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ

5.1. Ремонтная документация настоящего Справочника максимально унифицирована с документацией отраслевых «Систем технического обслуживания и ремонта энергетического оборудования». Предусматривается ведение следующих форм ремонтной документации (формы 1—19):

сменный журнал выявленных дефектов и работ по их устранению; ремонтный журнал; ведомость дефектов; смета затрат;

акт на сдачу в капитальный ремонт;

акт на выдачу из капитального ремонта;

годовой план-график планово-предупредительного ремонта;

месячный план-график-отчет ППР или месячный отчет о ремонте;

ведомость годовых затрат на ремонты;

акт на изменение календарного срока ремонта;

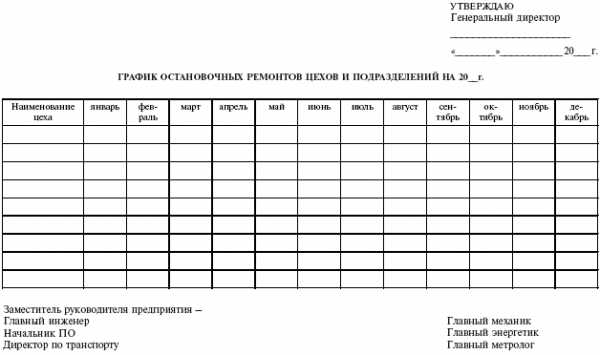

график остановочного ремонта;

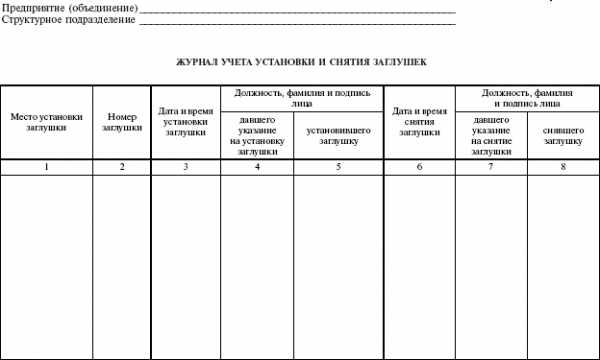

журнал учета установки и снятия заглушек;

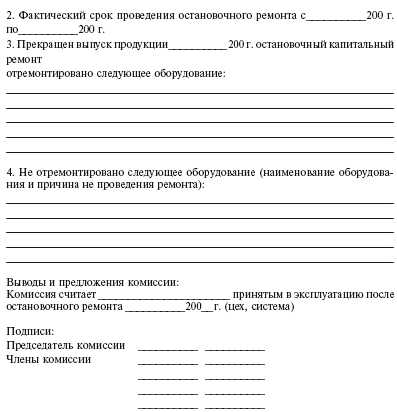

акт приемки работ после остановочного ремонта;

паспорт энергетического оборудования;

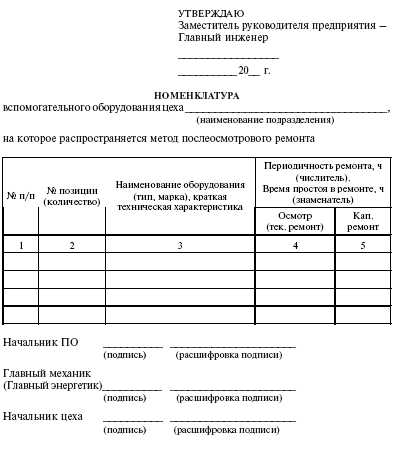

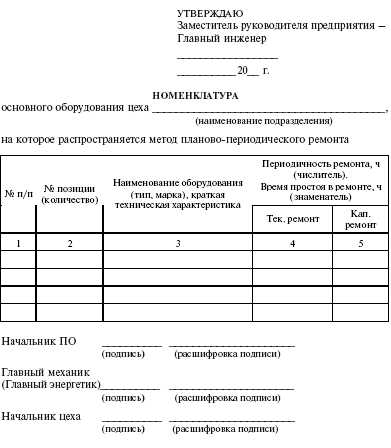

номенклатура основного оборудования цеха;

номенклатура вспомогательного оборудования;

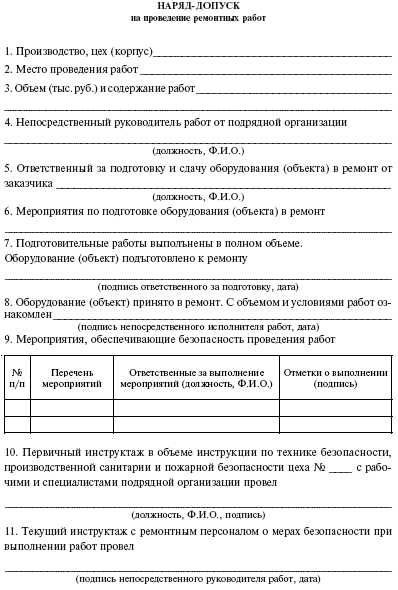

наряд-допуск на проведение ремонтных работ;

разрешение на производство земляных работ на территории.

5.2. Изменения и дополнения к ранее существовавшим формам ремонтной документации произведены по результатам апробации «Единого положения о планово-предупредительных ремонтах оборудования промышленных предприятий России» (Распоряжение Минпромнауки России от 29.052003 г. 05.900 114–108).

5.3. Основным документом, по которому осуществляется ремонт оборудования, является годовой план-график ремонта (форма 7), на основе которого определяется потребность в ремонтном персонале, в материалах, запасных частях, покупных комплектующих изделиях. В него включается каждая единица подлежащего капитальному ремонту оборудования. Основой для составления годового плана-графика служат приведенные в настоящем Справочнике нормативы периодичности ремонта оборудования.

5.4. С целью увязки сроков ремонта энергетического оборудования с технологическим оборудованием годовой график согласовывается с ОГМ предприятия. При необходимости использования услуг службы главного прибориста плановые сроки ремонта согласовываются с ОГП. Сроки ремонта основного оборудования, лимитирующего выполнение производственной программы, согласовываются с плановым отделом предприятия.

5.5. В графах 11–22 годового плана-графика (форма 7), каждая из которых соответствует одному месяцу, условным обозначением в виде дроби указывается: в числителе – планируемый вид ремонта (К – капитальный, Т – текущий), в знаменателе – продолжительность простоя в часах. Отметки о фактическом выполнении ремонтов в этих графах производятся путем закрашивания планируемых цифр цветным карандашом.

В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

5.6. Оперативным документом по ремонту оборудования является месячный план-график-отчет, утверждаемый главным энергетиком предприятия по каждому энергетическому цеху и участку (форма 8). Допускается вместо месячного плана-графика-отчета ведение месячного отчета о ремонте (форма 8А).

5.7. В этом случае месячное планирование ремонтов осуществляется согласно годовому плану-графику ремонта.

5.8. В графах 7—37 (форма 8), каждая из которых соответствует одному дню месяца, условным обозначением в виде дроби указывается: в числителе – вид ремонта (К – капитальный, Т – текущий), в знаменателе – его продолжительность (текущего – в часах, капитального – в сутках).

5.9. Отметка о фактическом выполнении ремонтов производится после их окончания специально назначенным ответственным лицом в ОГЭ, в производственных цехах – мастером цеха.

5.10. Журнал учета установки и снятия заглушек (форма 14) ведется заместителем начальника энергетического цеха (начальником отделения, установки, начальником смены).

5.11. Пояснения о порядке ведения остальной ремонтной документации приведены выше в соответствующих разделах.

5.12. Приведенные в настоящем разделе формы ремонтной документации являются типовыми. В зависимости от сложившейся в ремонтных службах предприятий специфики учета проводимых ремонтно-профилактических мероприятий, не регламентированных настоящим Справочником (ремонтные осмотры, проверки, испытания и т. п.), в формы ремонтной документации могут включаться дополнительные графы (пункты).

Форма 1

Форма 2

Форма 3

Форма 4

Форма 5

Форма 6

Форма 7

Форма 8

Форма 8А

Форма 9

Форма 10

Форма 11

Форма 12

Форма 13

Форма 14

Форма 15

Форма 16

Форма 17

Форма 18

Форма 19

Поделитесь на страничке

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Ремонт пресс-форм — Изготовление и ремонт пресс-форм, ремонт фильер

Ремонт пресс-форм, ремонт форм литья для получения деталей из сплава алюминия. Выполним срочный ремонт пресс-формы в присутствии Заказчика, если детали пресс-формы имеют небольшие дефекты. Восстановление и изготовление формообразующих деталей и других элементов литьевой оснастки.

Наплавка металла с использованием технологии MikroSpot (TIG точечная сварка в среде защитных газов с присадочной проволокой) позволяет практически исправить все дефекты деталей пресс-форм, возникшие в процессе эксплуатации оснастки. При выполнении ремонта пресс-формы методом наплавки мы подбираем присадки, которые совместимы с маркой металла и позволяют сохранить его твердость.

Преимуществом сварки неплавящимся электродом TIG является очень высокое качество сварного шва, отсутствие брызг, практическое отсутствие шлаков. этот метод сварки и наплавки универсален, дает возможность работать с разными материалами и для многих видов соединений металла.

Примеры ремонта пресс-форм.

Ремонт пресс-формы «Корзина»

|  |  |

| Пуансон, отломан сектор | Наплавка, наращивание монолитного сектора | Сектор восстановлен |

Ремонт четырехместной пресс-формы «Емкость 50 мл.»

Ремонт точки впрыска пресс-формы «Тарелка»

|  |  |

| Скол металла матрицы в точке впрыска | Сломано упорное кольцо инжектора гкс с запирающей иглой | Восстановлены матрица и инжектор с запирающей иглой |

Ремонт пресс-формы «Контейнер»

|  |  |

| На пуансоне пресс-формы промята кромка и выпара | Наплавка продавленной площадки пуансона | Восстановлены кромки и выпара |

Ремонт матрицы пресс-формы «Угол»

Матрица с трещинами по углам |  Расшивка трещин, подготовка к сварке |  Сварка по внешней стороне вставки |

Наплавка внутри вставки |  Наплавка на формообразующие поверхности |  Вставка формы после слесарной обработки |

Ремонт матрицы пресс-формы, восстановление шероховатости поверхности.

|  |  |

| Выполнена наплавка по линии разъема в местах сколов и износа формообразующей поверхности | Выполнена обработка, восстановлена поверхность линии разъема | В секторе наплавки и обработки восстановлена шероховатость формообразующей поверхности |

Примеры восстановления полуматриц ПЭНД форм

Совмещение контура отливки по линии разъема пресс-формы «Накладка»

|  |  |

| Замеры микроскопом контура матрицы | Замеры прибором Ренишоу контура пуансона | Обработка контура пуансона |

Ремонт пуансона пресс-формы.

Расшивка швов, зачистка, подготовка под сварку |  Сварка частей пуансона в монолит, наплавка недостающего металла |  Восстановление геометрии, слесарная обработка и полировка |

Ремонт шибера

Сломанный знак из пяти частей |  Сварка частей знака в монолит |  Подгонка по месту в пресс форме |

Примеры восстановления поверхности деталей

| задиры на формующей матовой поверхности пуансонов | восстановлены размеры и матовая поверхность пуансоно |

| Пресс-форма сложный высокотехнологичный инструмент литейного производства. Своевременная диагностика и обслуживание пресс-форм — является залогом успешной работы предприятия. |

Самый сложный ремонт пресс-формы будет выполнен качественно, если последовательно пройти 10 пунктов ремонта пресс-формы.

Для получения полной диагностики/информации по ремонту пресс-форм (и другой тех.оснастки) необходимо :

1). Провести испытание пресс-формы на ТПА . Это позволит сформулировать дефекты отливки и дефекты работы пресс-формы. Предварительно составить перечень необходимых ремонтных работ с указанием стоимости и срока выполнения.

2). Произвести разборку и диагностику элементов/деталей/плит пресс-формы с которыми намечено выполнить рем.работы. Подтвердить перечень ремонтных работ с указанием стоимости и срока выполнения.

3). Согласовать варианты выполнения ремонтных работ, текущий или капитальный ремонт пресс-формы, согласовать возможные результаты этих работ, а именно:

— работоспособность пресс-формы;

— качество отливки.

4). Произвести визуальный осмотр всех элементов/деталей/плит пресс-формы, по возможности и необходимости произвести замеры деталей и элементов блока пресс-формы. При необходимости предварительно согласовать перечень дополнительных ремонтных работ с указанием стоимости и срока выполнения.

5). Согласовать варианты выполнения ремонтных работ, текущий или капитальный ремонт пресс-формы, согласовать возможные результаты этих работ, а именно: работоспособность пресс-формы, качество отливки.

6). Выполнить ремонтные работы, сборку пресс-формы.

7). В случае обнаружения дефектов при сборке блока, согласовать и устранить дефекты.

8). Произвести испытание пресс-формы на ТПА.

9). В случае необходимости произвести доработку дефектов работоспособности пресс-формы и отливки, выявленных при испытании пресс-формы.

10). Произвести повторное испытание формы на ТПА.

Выполняя последовательность диагностики и ремонта пресс-формы, будут получены максимально положительныерезультаты по выявлению и устранению дефектов всех элементов/деталей/плит пресс-форм, качественное и эффективное проведение ремонтных работ!

obloya.net

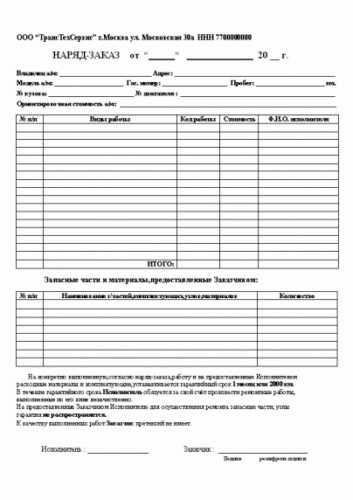

Заказ наряд на ремонт автомобиля образец Excel: требования к составлению

Автор статьи

Старший юрист

Любые действия, связанные с обслуживанием либо ремонтом транспортного средства в автосервисе происходят с одновременным составлением документа для этого. Что же такое заказ наряд на ремонт автомобиля образец Excel, его вы можете скачать у нас. Правильное и своевременное заполнение указанной формы исключит в дальнейшем возникновение недопонимания и конфликтных ситуаций между заказчиком и исполнителем работ.

Где используется и зачем

Из названия документа можно сделать вывод о том, что используют заказ наряд при совершении действий по ремонту автотранспортных средств. Это удобно как для самой обслуживающей организации, так и для ее клиентов по следующим причинам:

- бланк документа содержит весь перечень подлежащих выполнению работ, их стоимость, срок исполнения каждого этапа, цены на используемые запчасти;

- организации нет необходимости тратить время на составление с обслуживаемым лицом договора подряда, акта приемки и сдачи выполненных работ, поскольку заказ наряд уже содержит в себе все существенные условия такого соглашения;

- форма удобна при разрешении споров, возникающих между сторонами (относительно использованных при работах запасных частей и материалов, их стоимости, существовании недоработок в отдельных этапах работ, в том числе брака и пр.).

Алгоритм заполнения

Порядок заполнения формы заказ наряда на ремонт автотранспорта устанавливается каждой ремонтной фирмой индивидуально. При этом обязательными условиями заполнения документа являются: точность вносимых сведений, разборчивость написания текста. Обычно форма заполняется машинописным способом при помощи ПК в программе Excel. Не допускается внесение в бланк исправлений, дописок, подчисток, если они не были согласованы сторонами и заверены их подписями и датой совершения указанных действий.

Необходимые реквизиты заказ наряда на ремонт автомобиля (образец заполнения в Excel)

Форма бланка заказ наряда не является унифицированной и строго регламентированной законодательством. Это значит, что все необходимые для работы с клиентом реквизиты автосервис определяет для себя самостоятельно. При этом бланк все же содержит набор сведений, которые используются практически во всех образцах заказ наряда на ремонт автомобиля (в том числе и в формате excel), это:

- Номер документа и дата его составления (согласно журналу учета, который ведется в автосервисе).

- Организационно-правовая форма фирмы-исполнителя, ее юр. адрес и адрес местонахождения сервиса, контактные данные (можно логотип).

- Идентификационные признаки подлежащего ремонту транспортного средства (заполняются из ПТС и свидетельства о регистрации ТС): марка, год выпуска, гос. номер, пробег на момент ремонта, тип и № кузова, VIN, номер двигателя и пр.

- Перечень согласованных к выполнению работ (неисправностей, подлежащих устранению), их количество, стоимость, личные данные работника-исполнителя.

- Список используемых подрядчиком при ремонте собственных деталей и частей, их количество, стоимость.

- Перечисление приобретенных лично заказчиком и принятых от него к ремонту исполнителем запасных частей, иных материалов с указанием количества.

- Сведения об окончательной стоимости всего объема работ.

- Информация о сдаче и принятии результата заказа, а также о произведенных между сторонами расчетах.

- Гарантийные обязательства заказчика (при их предоставлении) либо правила работы автосервиса.

- Подписи сторон, печать организации-исполнителя.

Обратите внимание! В форму заказ наряда на ремонт автомобиля можно включить любые иные дополнительные условия и реквизиты по соглашению сторон.

Пример заполнения заказ наряда на ремонт автомобиля:

Вывод

Таким образом, документ, оформляемый в форме заказ наряда, служит сторонам правоотношений в качестве подтверждающего надлежащее исполнение принятых на себя обязательств в процессе ремонта автомобиля бланка.

papinian.com

ремонтная документация

Энергетическое оборудование

5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ

5.1. Ремонтная документация настоящего Справочника максимально унифицирована с документацией отраслевых «Систем технического обслуживания и ремонта энергетического оборудования». Предусматривается ведение следующих форм ремонтной документации (формы 1—19): сменный журнал выявленных дефектов и работ по их устранению; ремонтный журнал; ведомость дефектов; смета затрат; акт на сдачу в капитальный ремонт; акт на выдачу из капитального ремонта; годовой план-график планово-предупредительного ремонта; месячный план-график-отчет ППР или месячный отчет о ремонте; ведомость годовых затрат на ремонты; акт на изменение календарного срока ремонта; график остановочного ремонта; журнал учета установки и снятия заглушек; акт приемки работ после остановочного ремонта; паспорт энергетического оборудования; номенклатура основного оборудования цеха; номенклатура вспомогательного оборудования; наряд-допуск на проведение ремонтных работ; разрешение на производство земляных работ на территории. 5.2. Изменения и дополнения к ранее существовавшим формам ремонтной документации произведены по результатам апробации «Единого положения о планово-предупредительных ремонтах оборудования промышленных предприятий России» (Распоряжение Минпромнауки России от 29.052003 г. 05.900 114–108). 5.3. Основным документом, по которому осуществляется ремонт оборудования, является годовой план-график ремонта (форма 7), на основе которого определяется потребность в ремонтном персонале, в материалах, запасных частях, покупных комплектующих изделиях. В него включается каждая единица подлежащего капитальному ремонту оборудования. Основой для составления годового плана-графика служат приведенные в настоящем Справочнике нормативы периодичности ремонта оборудования. 5.4. С целью увязки сроков ремонта энергетического оборудования с технологическим оборудованием годовой график согласовывается с ОГМ предприятия. При необходимости использования услуг службы главного прибориста плановые сроки ремонта согласовываются с ОГП. Сроки ремонта основного оборудования, лимитирующего выполнение производственной программы, согласовываются с плановым отделом предприятия. 5.5. В графах 11–22 годового плана-графика (форма 7), каждая из которых соответствует одному месяцу, условным обозначением в виде дроби указывается: в числителе – планируемый вид ремонта (К – капитальный, Т – текущий), в знаменателе – продолжительность простоя в часах. Отметки о фактическом выполнении ремонтов в этих графах производятся путем закрашивания планируемых цифр цветным карандашом. В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени. 5.6. Оперативным документом по ремонту оборудования является месячный план-график-отчет, утверждаемый главным энергетиком предприятия по каждому энергетическому цеху и участку (форма 8). Допускается вместо месячного плана-графика-отчета ведение месячного отчета о ремонте (форма 8А). 5.7. В этом случае месячное планирование ремонтов осуществляется согласно годовому плану-графику ремонта. 5.8. В графах 7—37 (форма 8), каждая из которых соответствует одному дню месяца, условным обозначением в виде дроби указывается: в числителе – вид ремонта (К – капитальный, Т – текущий), в знаменателе – его продолжительность (текущего – в часах, капитального – в сутках). 5.9. Отметка о фактическом выполнении ремонтов производится после их окончания специально назначенным ответственным лицом в ОГЭ, в производственных цехах – мастером цеха. 5.10. Журнал учета установки и снятия заглушек (форма 14) ведется заместителем начальника энергетического цеха (начальником отделения, установки, начальником смены). 5.11. Пояснения о порядке ведения остальной ремонтной документации приведены выше в соответствующих разделах. 5.12. Приведенные в настоящем разделе формы ремонтной документации являются типовыми. В зависимости от сложившейся в ремонтных службах предприятий специфики учета проводимых ремонтно-профилактических мероприятий, не регламентированных настоящим Справочником (ремонтные осмотры, проверки, испытания и т. п.), в формы ремонтной документации могут включаться дополнительные графы (пункты). Форма 1

Форма 2

Форма 3

Форма 4

Форма 5

5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ

Форма 6

Форма 7

Форма 8

Форма 8А

Форма 9

Форма 10

Форма 11

Форма 12

Форма 13

Форма 14

Форма 15

Форма 16

Форма 17

Форма 18

Форма 19

studfiles.net

3. Средний ремонт — Ремонт одежды

Средний ремонт характеризуется починкой изношенных мест, сменой деталей, незначительным изменением размера изделия или его основных деталей. К этой группе ремонта относятся следующие работы: починка проношенных мест по стойке и отлету воротника, низу изделия, низу рукавов, по бортам, лацканам, карманов и петель; починка случайно поврежденных участков деталей одежды (прорезы, разрывы, прожоги), замена деталей, например, карманов накладных прорезными и наоборот, обтачек прорезных карманов, манжет, верхнего воротника, подкладки в рукавах, мешковины карманов; частичное изменение размера или фасона изделия, или его основных деталей, например, расширить или сделать уже спинку от ростка до низа или в области талии, не выпарывая воротника и т. п.

ремонт характеризуется починкой изношенных мест, сменой деталей, незначительным изменением размера изделия или его основных деталей. К этой группе ремонта относятся следующие работы: починка проношенных мест по стойке и отлету воротника, низу изделия, низу рукавов, по бортам, лацканам, карманов и петель; починка случайно поврежденных участков деталей одежды (прорезы, разрывы, прожоги), замена деталей, например, карманов накладных прорезными и наоборот, обтачек прорезных карманов, манжет, верхнего воротника, подкладки в рукавах, мешковины карманов; частичное изменение размера или фасона изделия, или его основных деталей, например, расширить или сделать уже спинку от ростка до низа или в области талии, не выпарывая воротника и т. п.При выполнении среднего ремонта различных узлов изделий имеется большая возможность использовать отделки, которые в настоящее время широко применяют в современных моделях.

Например, при значительном разрушении бортов и петель края можно заменить новым подбортом или отделать кантом или бейкой из отделочного материала, шнуром, кожей, мехом, трикотажем (рис. 1, 2).

Если борт разрушен в нескольких местах или по всему краю и ширина проношенного края до 1 см, то подборта отпарывают и борта обтачивают так, чтобы потертые места попали в шов, одновременно штопают разрушенные петли или заменяют новыми.

В легком платье широко применяют такие виды отделок, как сутаж, бейка, вьюнчик, тесьма, оборка, кружева, вставки и т. д. (рис. 3 — 5). Все эти виды отделок должны быть подобраны к основному изделию по цвету и фактуре ткани.

РАЗЛИЧНЫЕ ВИДЫ ОТДЕЛОК

Отделка кантом, втачанным в шов борта. Полоску ткани из отделочного материала накладывают на край борта лицевыми сторонами внутрь и обтачивают со стороны полоски швом шириной 0,2 — 0,3 см от рассечки уступа до линии подгиба низа, делая посадку полоски в углах лацкана. Нижний обрезной край полоски подгибают внутрь на 1 см.

Ко второму краю полоски, начиная от верхнего угла борта до низа, притачивают подборт из основной ткани швом шириной 0,5 см, складывая его с полоской лицевыми сторонами. Нижний конец подборта выпускают длиннее полоски канта на 0,7 — 1 см.

Шов притачивания полоски ткани к полочке разутюживают; делают надсечку в верхнем углу со стороны полоски, не дорезая на 0,1 см до строчки. Шов притачивания подборта к полоске канта заутюживают на сторону. В шве обтачивания борта подрезают неровности, оставляя припуск со стороны полочки 0,4 см, со стороны полоски — 0,2 см.

Подборт  отворачивают в правую сторону, отгибая шов притачивания полоски канта к подборту в сторону полочки, и строчат борт в шов канта со стороны полочки; одновременно кант выправляют, после чего подборт отворачивают в сторону полочки, складывают подборт с бортом лицевыми сторонами внутрь и обтачивают швом шириной 0,7 — 1 см так, чтобы кант не попал под строчку. Ширина канта зависит от фасона.

отворачивают в правую сторону, отгибая шов притачивания полоски канта к подборту в сторону полочки, и строчат борт в шов канта со стороны полочки; одновременно кант выправляют, после чего подборт отворачивают в сторону полочки, складывают подборт с бортом лицевыми сторонами внутрь и обтачивают швом шириной 0,7 — 1 см так, чтобы кант не попал под строчку. Ширина канта зависит от фасона.

Дальнейшую обработку бортов производят в соответствии с принятой технологией.

Кант из кожи или толстого отделочного материала можно не делать втачным, как описано выше, а нашить потайными подшивочными стежками, накладывая на край обработанного борта, предварительно обметав обрезные края отделочного канта, сложенного пополам в долевом направлении.

Если по модели по борту прокладывают строчку, то отделочный кант прикрепляют строчкой.

Отделка шнуром. Отделочный шнур обычно нашивают на обработанный борт по намеченным линиям потайными подшивочными стежками, при этом необходимо следить за тем, чтобы первоначальная форма отделочного шнура не искажалась, для чего стежки не следует затягивать.

Отделка бейками. В зависимости от способа ремонта и вида изделия бейки могут быть одинарные и двойные.

Одинарную бейку втачивают между двумя срезами, сначала складывая ее с одной из основных деталей лицевыми сторонами внутрь, и притачивают швом шириной 0,6 — 0,7 см, затем вторую сторону бейки стачивают с другой деталью аналогично первой стороне, швы притачивания расправляют и приутюживают или разутюживают.

Одинарную бейку можно настрачивать на деталь, подгибая обрезные края внутрь на 0,6 — 0,7 см. Расстояние строчки от подогнутых краев бейки 0,1 — 0,2 см.

Двойные бейки могут быть настрочные и вытачные.

Полоску ткани для настрочной бейки перегибают пополам в долевом направлении, изнанкой внутрь, обрезные края уравнивают и бейку приутюживают по внутренней стороне.

Обрезные края бейки подгибают внутрь на 1 см и приутюживают, затем накладывают на основную деталь лицевой стороной внутрь, совмещая край сгиба бейки с намеченной линией, затем бейку притачивают на расстоянии 0,6 см от обрезного края, второй край бейки приметывают и пришивают потайными подшивочными стежками.

Второй край бейки может быть отлетным, в этом случае предварительно перед притачиванием к основной детали обрезные края бейки обметывают.

Двойную вытачную бейку обрабатывают следующим образом. Полоску ткани перегибают вдоль посередине лицевой стороной внутрь, обрезные края уравнивают и стачивают швом шириной 0,4 — 0,6 см, затем шов разутюживают и бейку вывертывают на лицевую сторону и приутюживают. Обработанную бейку накладывают на основную деталь по намеченным линиям и настрачивают на расстоянии 0,1 — 0,2 см от краев, затем приутюживают.

вытачную бейку обрабатывают следующим образом. Полоску ткани перегибают вдоль посередине лицевой стороной внутрь, обрезные края уравнивают и стачивают швом шириной 0,4 — 0,6 см, затем шов разутюживают и бейку вывертывают на лицевую сторону и приутюживают. Обработанную бейку накладывают на основную деталь по намеченным линиям и настрачивают на расстоянии 0,1 — 0,2 см от краев, затем приутюживают.

Отделка тесьмой. Тесьму накладывают на деталь так, чтобы одна из сторон совпала с намеченной линией, и настрачивают с одной или обеих сторон на расстоянии 0,1 см от края.

Отделка вьюнчиком и сутажом. Отделку накладывают на деталь так, чтобы середина ее совпала с намеченной линией, и настрачивают одной строчкой посередине ширины.

Отделка кружевом. Кружево притачивают к краям деталей или втачивают в швы бортов, воротника, низа рукавов и изделия, в шов кокетки, рельефа. При втачивании кружево накладывают на деталь с лицевой стороны, отступая от обрезного края на 1 см, приметывают и притачивают на расстоянии 0,2 см от кромки. Деталь с притачанным кружевом складывают с другой деталью лицевыми сторонами внутрь, сметывают и стачивают по строчке притачивания кружева.

При втачивании в рельеф кружево накладывают на деталь с лицевой стороны, располагая кромку параллельно намеченной линии, приметывают и притачивают на расстоянии 0,2 см от кромки. Деталь перегибают лицевой стороной внутрь по намеченной линии, сметывают и стачивают по строчке притачивания кружева. Рельеф заутюживают на сторону в зависимости от модели.

Отделка оборками, воланами. Оборки выкраивают под углом 45′ к нити основы или параллельно нити утка. Оборка имеет прямоугольную форму, ширина оборки от 1,5 до 30 см, длина оборки зависит от ее вида. Если оборка присобрана, то длина должна быть в 1,5 раза больше линии пришива, если оборка в складку или плиссе, то длина ее в 3 раза больше линии пришива.

Воланы выкраивают так, чтобы нить утка проходила параллельно линии, соединяющей концы волана. Ширина волана зависит от фасона. Волан имеет вогнутую форму по линии пришива и овальную по отлетному краю, длина вогнутой линии равна длине пришива волана, радиус кривизны вогнутой линии равен примерно одной третьей длины линии пришива.

Оборки и воланы на основные детали настрачивают, притачивают или втачивают в швы горловины, рукавов, рельефов, складок.

Перед соединением на воланах и оборках делают сборки, для чего параллельно внутреннему обрезному краю прокладывают две машинные строчки параллельно на расстоянии 0,2 — 0,3 см одна от другой, затем стягивают на нижние нитки строчек, распределяя сборки. Длина детали после стягивания должна быть равна длине линии пришива, начало и конец строчки закрепляют.

При  соединении оборки, волана с основной деталью их накладывают лицевой стороной на лицевую сторону детали, располагая внутренний край по намеченной линии; затем их приметывают и притачивают на расстоянии 0,4 — 0,6 см от края и отгибают на лицевую сторону, заметывают, приутюживают и, если требуется по модели, настрачивают.

соединении оборки, волана с основной деталью их накладывают лицевой стороной на лицевую сторону детали, располагая внутренний край по намеченной линии; затем их приметывают и притачивают на расстоянии 0,4 — 0,6 см от края и отгибают на лицевую сторону, заметывают, приутюживают и, если требуется по модели, настрачивают.

При втачивании в швы соединения отделочные детали накладывают изнанкой на лицевую сторону детали на расстоянии 0,5 см от края детали и притачивают со стороны отделочной детали на расстоянии 0,3 — 0,4 см от края отделочной детали. Затем деталь с притачанным воланом, оборкой складывают с другой деталью или обтачкой лицевыми сторонами внутрь, обрезные края уравнивают и стачивают, причем строчка стачивания деталей должна проходить по строчке притачивания оборок, воланов и т. п. Швы заутюживают на сторону и, если требуется по модели, настрачивают.

При втачивании оборок, воланов в рельефы или складки отделочную деталь накладывают на лицевую сторону основной детали лицевой стороной вниз. Обрезной край отделочной детали совмещают с намеченной линией и притачивают на расстоянии 0,4 — 0,6 см от края. Затем основную деталь перегибают параллельно строчке притачивания оборки или волана, огибая шов, накладывают сверху, наметывают и настрачивают на расстоянии 0,1 — 0,2 см от подогнутого края, закрывая строчку притачивания оборки или волана.

Отделка кокилье и жабо. Кокилье и жабо имеют разнообразную форму. Кокилье строят по окружности или по квадрату в виде спирали. Жабо может быть овальным, круглым, с удлиненным срезом по линии пришива, жабо также может быть выкроено по поперечной нити шириной 8 — 12 см, длиной в три-четыре раза больше линии пришива. Кокилье и жабо могут быть одинарными или двойными.

Кокилье и жабо с основной деталью обычно соединяют или вручную, или втачиванием на машине. При втачивании кокилье и жабо накладывают на лицевую сторону основной детали, расправляют по линии пришива и приметывают по намеченной линии, затем перегибают основную деталь так, чтобы край кокилье или жабо упирался в сгиб сложенной детали, и все три слоя стачивают швом шириной 0,5 см.

Отделка рюшью. Рюшь отличается от оборки тем, что обе боковые стороны ее обрабатываются, а пришивают ее к детали посередине, предварительно собрав на нитку или заложив бантовые или односторонние складки.

Если рюшь собирают на сборки, то выкраивают полоску ткани шириной 3 — 4 см по косой или по поперечной нити. Если рюшь закладывают в бантовые или односторонние складки, то полоска материала должна быть выкроена только по поперечной нити шириной 3 — 4 см, длиной в три раза больше линии пришива.

Отделка краев.  Внешне обрезные края оборок, воланов, рюшей, жабо и кокилье обрабатывают несколькими способами:

Внешне обрезные края оборок, воланов, рюшей, жабо и кокилье обрабатывают несколькими способами:

1. Зигзагообразной или ажурной строчкой. Для этого край детали подгибают на изнанку на 0,5 см, заутюживают и прострачивают на машине со стороны подогнутого края, излишек края около шва строчки обрезают.

2. Швом вподгибку с закрытым срезом. Обрезной край подгибают на изнанку на 0,3 — 0,5 см и прострачивают на расстоянии 0,2 см от края сгиба. Припуск на подгиб обрезают около строчки, край детали перегибают на изнанку на 0,1 см и застрачивают вторично по первой строчке со стороны подогнутого края. Этот шов можно выполнить при помощи специального приспособления — лапки-рубильника.

3. Окантовочным швом. Полоску ткани для окантовки выкраивают в косом направлении. Затем полоску складывают с краем обрабатываемой детали лицевой стороной внутрь, обрезные края уравнивают и обтачивают полоску швом шириной 0,3 — 0,4 см, огибают шов обтачивания полоской, заметывают, подгибая обрезной край полоски на изнаночной стороне детали на 0,5 — 0,7 см и прострачивают с лицевой стороны детали около шва притачивания полоски.

Внутренние обрезные края оборок, воланов, кокилье и жабо обрабатывают на машине с зигзагообразной и ажурной строчкой или на обметочной машине.

Если отделочные детали съемные, то внутренние края обрабатывают обтачками. Для этого обтачку лицевой стороной накладывают на изнанку внутреннего края отделочной детали, обрезные края уравнивают и притачивают на расстоянии 0,4 см от края. Шов расправляют, обтачкой огибают шов и перегибают её на изнанку, обрезной край обтачки подгибают внутрь на 0,5 см, закрывая строчку притачивания на 0,1 см, и настрачивают обтачку на расстоянии 0,1 см от подогнутого края.

Вставки могут быть самых разнообразных фасонов: с воротником или без воротника, с защипами, складками, оборками, воланами и т. д.

Горловина основного изделия, окаймляющая вставку, также может быть гладкой, обработанной подкройной обтачкой или косой бейкой, и с воротником. Форма выреза горловины и воротников может быть различной.

Обработку вставки и горловины изделия производят в соответствии с принятыми методами обработки воротников, складок, защипов и т. п.

Вставку выкраивают на основе чертежа лифа. Размер вставки должен быть больше выреза горловины на 2 — 3 см. Края вставки обметывают на специальной машине или обрабатывают краевым швом с закрытым срезом на универсальной машине. Вставку прикрепляют к изделию кнопками или потайными подшивочными стежками.

ЗАМЕНА ПОДБОРТОВ

Подкладку по борту, внутренний край подборта от бортовой прокладки, подшивку подбортов по линии петель, отделочную строчку или вспушку по лацкану и борту предварительно отпарывают, шов обтачивания лацкана и борта распарывают, отпарывают кромку по лацкану и борту. Приутюживают распоротый лацкан и борт. Обмеляют и подрезают изношенный край лацкана и борта в соответствии с новой формой. Затем подборта заменяют в соответствии с принятой технологией.

shei-sama.ru