Дефекты пластиковых окон

1. Образование конденсата на окнах и плесени на откосах. Обледенение окон в холодное время года.

Причина возникновения конденсата на окнах и плесени на откосах:

- Нарушение технологии монтажа окна

- Нарушение герметичности створки окна к раме

- Отсутствие вентиляции или недостаточная вентиляция помещения

Устранение конденсата на окнах или плесени на откосах:

- Необходимо провести диагностику образования конденсата на окнах или плесени на откосах.

В зависимости от результатов проведенной диагностики и выявления причины возникновения конденсата на окнах или плесени на откосах, проводятся следующие работы:

- Даются рекомендации по правильному осуществлению вентиляции помещения.

- При необходимости устанавливается оборудование для проветривания помещения.

- Производится замена стеклопакета с требуемыми характеристиками по сопротивлению теплопередаче.

- Осуществляется дополнительное утепление монтажного шва окна.

- Выполняется повторный монтаж окна с соблюдением стандарта ГОСТ 30971-2002.

- Устанавливаются пластиковые откосы с утеплением.

2. Образование дефектов на откосах.

Причина возникновения дефектов на откосах:

- Нарушение технологии монтажа окон и отделочных работ.

Устранение дефектов на откосах окон:

- Выполняется замена элементов откосов с дефектами.

- Устраняются видимые дефектов откосов.

- Повторно производится установка новых пластиковых (ГКЛ) откосов с утеплением.

3. Продувание или подтекание из окна.

Причина возникновения продувания или подтекания из окна:

- Недостаточно плотное прилегание уплотнителей.

- Нарушение технологии монтажа окна.

Устранение дефектов продувания или подтекания из окна:

- Выполнение регулировка фурнитуры и элементов прижима створки окна.

- Производится замена уплотнителей окна.

- Исправляются дефекты монтажа окна: частичный или полный перемонтаж окна.

4. Поломка москитных сеток.

Причина возникновения поломки москитных сеток:

- Износ москитных сеток

- Неправильная установка крепежей москитных сеток.

Устранение поломки москитных сеток:

- Перетяжка полотна москитных сеток

- Установка крепежей москитных сеток.

5. Возникновение царапин, трещин, сколов и других повреждений на профиле окна.

Причина возникновения дефектов (царапин, трещин, сколов) на профиле окна:

- Неаккуратное обращение с изделием при его транспортировке или при монтаже окна.

- Возникновение трещины на профиле окна также могло быть вызвано неправильно подобранной длиной штапика.

Устранение дефектов (царапин, трещин, сколов) на профиле окна:

- Выполнение шлифовки незначительных по размерам царапин на профиле.

- Замена пластиковых элементов изделия окна, которые не подлежат восстановлению (большие царапины, трещины и сколы).

6. Неправильный замер проема окна.

Причина возникновения дефекта:

- Произведен неточный замер проема окна и расчет соответствующей величины монтажного шва.

Устранение дефекта:

- Производится снятие точных размеров проема окна с учетом расчета величины монтажного шва.

- Изготавливается новое окно по правильным размерам.

7. Некрасивый стык с оконными конструкциями (подоконник, откосы, отливы).

Причина возникновения дефекта:

- Работы по монтажу окна выполнены неаккуратно и не соответствуют эстетичному виду.

Устранение дефекта:

- Изготавливаются новые оконные элементы

- Производится частичный перемонтаж.

8. Неэстетичный вид окна с внешней стороны.

Причина возникновения дефекта:

- Неаккуратно выполнен монтаж окна.

Устранение дефектов:

- Выполняются дополнительные работы по приведению наружного монтажного шва к требуемому виду.

- В случае разрушения монтажного шва выполняется повторный монтаж окна с соблюдением стандарта ГОСТ.

9. Нарушение герметичности стеклопакета.

Причина нарушения герметичности стеклопакета:

- Механические повреждения стеклопакета, вследствие неправильной установки замка с нажимным гарнитуром.

Устранение нарушения герметичности стеклопакета:

- Замена стеклопакета или переустановка замка с нажимным гарнитуром.

10. Засорение и загрязнение дренажных отверстий окна.

Причина возникновения дефекта:

- Невыполнение рекомендаций по уходу и эксплуатации пластиковых окон.

Устранение дефекта:

- Выполнение очистки дренажных отверстий окна.

11. Ошибки в проектировании окна.

Причина возникновения ошибок в проектировании окна:

- Непрофессиональное проектирование оконной конструкции (не учтены особенности проема и т.

д.).

д.).

Устранение ошибок проектирования окна:

- Повторное проектирование окна и изготовление нового окна.

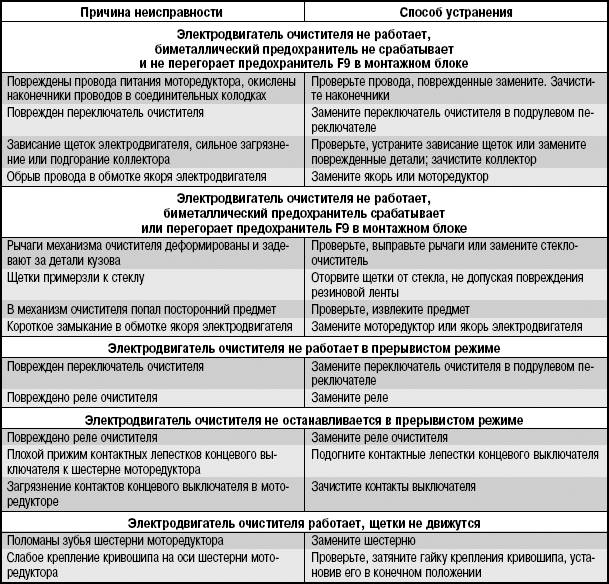

12. Затрудненное открывание и закрывание входных дверей из ПВХ.

Причина возникновения дефекта:

- Износ деталей и механизмов окна.

Устранение дефекта:

- Выполняется замена деталей и механизмов окна.

- Выполняется регулировка петель окна.

- Осуществление установки доводчика.

13. Дефекты элементов фурнитуры окна или отсутствие дополнительных функций у окна.

Устранение дефектов:

- Выполняется дополнительная установка или замена фурнитуры (ограничителей, гребенок, дистанционных открываний фрамуг).

14. Провисание створок окна.

Причина возникновения дефекта:

- Нарушение технологии производства оконных конструкций.

Устранение дефекта:

- Выполняется замер геометрических размеров створок окна путем переустановки дистанционных подложек стеклопакета.

- Выполнение регулировочных работ.

15. Поломка элементов фурнитуры окна.

Причина возникновения дефектов фурнитуры окна:

- Износ элементов фурнитуры окна.

- Нарушение рекомендаций по эксплуатации фурнитуры окон.

Устранение дефектов:

- Осуществление ремонта или замена элементов фурнитуры окна.

- Выполнение регулировки фурнитуры окна.

- Консультирование по вопросам правильной эксплуатации фурнитуры окна.

16. Появление трещин на стеклопакете.

Причина появления трещин на стеклопакете:

- Нарушение технологии производства стеклопакета.

- Механическое воздействие на стеклопакет.

Устранение дефекта:

- Выполняется замена стеклопакета.

- Выполняется правильная установка дистанционных подложек под стеклопакет с целью равномерного распределения нагрузок на створку.

Наши основные услуги:

- Сервисное обслуживание пластиковых окон

- Ремонт пластиковых окон в Екатеринбурге

- Регулировка пластиковых окон и дверей

- Ремонт и замена фурнитуры окон

- Замена уплотнительной резины окон, дверей

- Изготовление и монтаж москитных сеток

- Замена стеклопакетов пластиковых окон

- Тонировка окон

- Бронирование окон

- Тепловизионные обследования.

как устранить » Вcероссийский отраслевой интернет-журнал «Строительство.RU»

В непредвиденной ситуации нужно понять, что случилось с вашей оконной конструкцией, не пугаться, не паниковать и спокойно принять нужное решение.

Есть разные типы ошибок, связанные с установкой и эксплуатацией пластиковых окон: одни достаточно драматичные, ведущие к полной замене конструкции, а другие легко устранимые – такие, которые специалист может исправить своими силами. Разберем и те, и другие.

Что делать, если на окне образуется наледь

— Есть ошибки проектирования или замеров, они самые серьезные — их устранить будет долго и дорого, — просвещает нас Антон Карявкин. — Например, сильно ошиблись с размерами окна.

Для справки:

Напомним, существует четкая методика замера окна: окно замеряется внутри и снаружи, в трех точках – по высоте, и в трех – по ширине. Дополнительно могут замеряться отклонения от вертикали и проверяются диагонали, потому что в старых зданиях проемы могут быть не прямоугольными, а трапециевидными, например.

Дополнительно могут замеряться отклонения от вертикали и проверяются диагонали, потому что в старых зданиях проемы могут быть не прямоугольными, а трапециевидными, например.

В панельном здании геометрия окна более или менее ясна. Достаточно прост доступ к монтажному шву. Легко можно добраться до «тела» самой стены и понять, какого размера должно быть окно.

Но опытные замерщики все-таки оставляют за собой право вносить некоторые коррективы после того, как произойдет демонтаж оконной конструкции.

Другая причина — ошибочное позиционирование окна по толщине конструкции.

Для справки:

Оконная конструкция при монтаже условно должна попадать в зону нулевой температуры. В стеновой конструкции, в зависимости от ее состава, нулевая температура может располагаться в разных слоях. Если мы будем брать однослойную конструкцию из кирпича или бетона, то там область нулевых температур находится по середине. Поэтому позиционирование оконной конструкции при монтаже – примерно средняя треть.

Поэтому позиционирование оконной конструкции при монтаже – примерно средняя треть.

Соответственно, если у вас достаточно большая толщина стены (например, в старых домах), то оконная конструкция может выходить за среднюю треть — она окажется как бы в охлажденной, наружной зоне. При этом вся охлажденная часть стены, ее массив, будет воздействовать и на окно, и на откос.

В результате, образуется постоянный конденсат или наледь на оконной конструкции и откосах. В этом случае, по словам Антона Карявкина, окно, скорее всего, придется менять. Или, во всяком случае, разбираться с его монтажом. Тут все очень серьёзно. Самому эту проблему не решить.

Ещё один тип ошибок связан с производством. Например, обнаружились трещины в сварных конструкциях. Брак допустили либо на производстве, либо при монтаже. С таким дефектом окно может прожить ещё лет 20, но потребителя может смущать, что эта трещина имеется в принципе. Если такой дефект вас нервирует, трещину можно легко заделать. Если трещина большая, то окно нужно вернуть производителю, оформив рекламацию.

Если трещина большая, то окно нужно вернуть производителю, оформив рекламацию.

Створка открылась в двух положениях: как быть

Есть дефекты, допущенные при эксплуатации. Например, неправильно открыли окно. Наиболее частая поломка: окно открывается в двух положениях. Что в этом случае делать?

— На самом деле, в большинстве типов фурнитуры есть блокираторы случайного открывания, — рассказывает Антон Карявкин. — Но если фурнитура очень простая, то там этого устройства может и не быть.

Устранить поломку очень просто: створка прижимается рукой со стороны петель, и ручка проворачивается в нужное положение.

Если блокиратор в системе всё же был, но окно было открыто неправильно, блокиратор нужно зафиксировать в нужной позиции (где он находится, можно посмотреть в инструкции: блокиратор – это выступ в зоне ручки). Если блокиратор останется «активным», исправить ситуацию не удастся.

Безусловно, должен быть определённый опыт обращения с окнами, но мужчины легко с этим справляются.

Чем можно испортить ПВХ и уплотнитель

Встречаются ошибки, связанные с уходом за окнами. Часто при эксплуатации окна начинают мыть не тем, чем нужно. Сильные реагенты разрушаю уплотнение или профиль ПВХ. А если окно помыли ацетон-содержащими веществами, что категорически запрещается, есть риск, что окно придётся красить или полностью менять. Этой химии полимеры боятся, как огня.

Для справки: Не подозревая об этом, многие, после ремонта, пытаются оттереть налипшую на ПВХ-профиль краску именно ацетоном (по аналогии с жидкостью для снятия лака). В итоге, ацетон растворяет ПВХ, и тот становится пористым. Дальше окно либо нужно отдавать в покраску, либо выбрасывать, потому что изменить тут уже ничего невозможно.

Спиртосодержащие вещества для чистки тоже применять не следует. Поэтому с идеей пройтись по ПВХ-профилям салфеткой, смоченной водкой или спиртом тоже придется распрощаться. Лучше всего для ПВХ-профиля – обычный мыльный раствор

Если не всё так критично, то можно поменять, например, только уплотнитель.

Если произошла беда со створкой, то створку вам тут же поменяют, привезут. Если повредили коробку или импост, которые вмонтированы в стену, то их замена потребует частичного или полного перемонтажа – но это тоже возможно.

В любом случае, если конструкция находится на гарантии, лучше обратиться к производителю. При выборе поставщика важно подобрать ту компанию, которая давно работает на рынке, имеет хорошую репутацию и серьезные намерения работать дальше.

Выбирайте поставщика с «именем»

— Если компания всего пару месяцев на рынке, и утверждает, что даёт 20 лет гарантии своему окну, то тут стоит насторожиться, — предупреждает наш собеседник. — Есть компании, которые 20 лет работают на рынке и дают гарантию всего 5 лет. Таким компаниям верится больше.

— На сайте Рехау есть специальный раздел «Где купить окна», — продолжает Антон Карявкин. — Здесь имеется карта, где обозначены компании, которые с нами сотрудничают и покупают нашу продукцию, делают из неё окна и двери. Есть компании, которые обладают сертификатом качества Рехау: это те компании, у которых мы проводим аудит. Персонал этих компаний прошел обучение в нашей Академии Рехау. Своим партнёрам мы предлагаем бесплатное обучение по темам монтажа, проектирования, производства, продаж, сервисного обслуживания. К таким компаниям потребитель может смело обращаться, — заключает Антон Карявкин.

Есть компании, которые обладают сертификатом качества Рехау: это те компании, у которых мы проводим аудит. Персонал этих компаний прошел обучение в нашей Академии Рехау. Своим партнёрам мы предлагаем бесплатное обучение по темам монтажа, проектирования, производства, продаж, сервисного обслуживания. К таким компаниям потребитель может смело обращаться, — заключает Антон Карявкин.

Конечно, от ошибок не застрахован никто. Не ошибается только тот, кто ничего не делает. Но предпосылок купить действительно качественное окно у компании, которая работает на рынке давно, имеет опыт и репутацию – намного больше.

Елена МАЦЕЙКО

Топ-10 дефектов литья под давлением и способы их устранения

Изготовление прототипов методом литья под давлением — это и искусство, и наука. Требуется высокий уровень технических знаний и внимание к деталям, чтобы небольшие ошибки не стоили компаниям больших денег, когда речь идет о массовом производстве новых деталей.

Предотвратить такое обстоятельство можно только благодаря грамотному проектированию. В этой статье обсуждаются некоторые дефекты литья, которые могут возникнуть в детали во время литья под давлением, а также способы их исправления и предотвращения. Недостатки конструкции, которые мы обсудим, включают:

Выкидные линии

Утяжка

Вакуумные пустоты

Поверхностное отслоение

Линии сварки

Короткие выстрелы

Деформация

Следы ожогов

Струйная установка

Вспышка

Большинство ошибок вызвано неосведомленностью персонала, не имеющего необходимого опыта или необходимых инструментов.

Описание: Линии потока — это штрихи, узоры или линии, обычно не в цвете, которые появляются на детали-прототипе как следствие физического пути и профиля охлаждения расплавленного пластика. по мере того, как он течет в полость инструмента для литья под давлением. Пластик, полученный литьем под давлением, начинает свой путь через оснастку детали через входную секцию, называемую «воротом». Затем он протекает через полость инструмента и охлаждается (в конечном итоге затвердевая в твердое тело).

Изображение с сайта DieNamic.com

Причины: Дефекты поточной линии вызваны различной скоростью, с которой течет расплавленный пластик, когда он меняет направление по контурам и изгибается внутри пресс-формы. Они также возникают, когда пластик протекает через секции с различной толщиной стенок или когда скорость впрыска слишком мала, что приводит к затвердеванию пластика с разными скоростями.

Они также возникают, когда пластик протекает через секции с различной толщиной стенок или когда скорость впрыска слишком мала, что приводит к затвердеванию пластика с разными скоростями.

Средства правовой защиты:

Увеличьте скорость впрыска и давление до оптимального уровня, что обеспечит правильное заполнение полостей (при этом не позволяя расплавленному пластику начать остывать в неправильном месте). Температура расплавленного пластика или самой формы также может быть повышена, чтобы пластик не остыл в достаточной степени, чтобы вызвать дефект.

Закруглите углы и места, где изменяется толщина стенки, чтобы избежать резких изменений направления и скорости потока.

Найдите литник в месте полости инструмента с тонкими стенками.

Утяжка

Описание: Утяжка представляет собой небольшие кратеры или углубления, которые образуются в более толстых областях отлитого под давлением прототипа, когда происходит усадка во внутренних частях готового изделия. Эффект чем-то похож на воронки в топографии, но вызван усадкой, а не эрозией.

Эффект чем-то похож на воронки в топографии, но вызван усадкой, а не эрозией.

Изображение взято с сайта PlasticTroubleshooter.com

Причины: Утяжка часто возникает, когда время охлаждения или охлаждающий механизм недостаточны для полного охлаждения и отверждения пластика в форме. Они также могут быть вызваны недостаточным давлением в полости или чрезмерной температурой на затворе. При прочих равных условиях толстые участки детали, отлитой под давлением, остывают дольше, чем тонкие, и поэтому с большей вероятностью будут находиться в местах утяжек.

Средства правовой защиты:

Температура формы должна быть снижена, давление выдержки увеличено, а время выдержки увеличено, чтобы обеспечить более адекватное охлаждение и отверждение.

Уменьшение толщины самых толстых стенок также обеспечит более быстрое охлаждение и поможет снизить вероятность утяжек.

Описание: Вакуумные пустоты представляют собой воздушные карманы, находящиеся внутри или вблизи поверхности прототипа, полученного литьем под давлением.

Причины: Вакуумные пустоты часто возникают из-за неравномерного затвердевания между поверхностью и внутренними частями прототипа. Это может усугубляться, когда удерживающее давление недостаточно для конденсации расплавленного пластика в форме (и, таким образом, вытеснения воздуха, который в противном случае попал бы в ловушку). Пустоты также могут образовываться в детали, отлитой из формы с двумя неправильно совмещенными половинками.

Изображение с сайта PlasticTroubleshooter.com

Средства правовой защиты:

Найдите заслонку в самой толстой части молдинга.

Перейдите на менее вязкий пластик.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.

Увеличьте давление выдержки, а также время выдержки.

Убедитесь, что детали пресс-формы идеально выровнены.

Описание: Поверхностное отслоение — это состояние, при котором на детали появляются тонкие поверхностные слои из-за загрязняющего материала. Эти слои выглядят как покрытия и обычно могут отслаиваться (т. е. «расслаиваться»).

Изображение с сайта PlasticTroubleshooter.com

Причины: Посторонние материалы, попавшие в расплавленный пластик, отделяются от готового продукта, поскольку загрязнитель и пластик не могут сцепиться. Тот факт, что они не могут склеиваться, влияет не только на внешний вид прототипа, но и на его прочность. Загрязнение действует как локальный дефект внутри пластика. Чрезмерная зависимость от антиадгезивов также может вызвать расслоение.

Загрязнение действует как локальный дефект внутри пластика. Чрезмерная зависимость от антиадгезивов также может вызвать расслоение.

Средства правовой защиты:

Предварительно высушите пластик перед литьем.

Увеличьте температуру пресс-формы.

Сгладьте углы и резкие повороты формы, чтобы избежать внезапных изменений потока расплава.

Уделите больше внимания механизму выталкивания в конструкции пресс-формы, чтобы уменьшить или исключить зависимость от разделительных составов для пресс-форм.

Описание : Линии сварки на самом деле больше похожи на плоскость, чем на линию, которая появляется в той части, где расплавленные пластмассы встречаются друг с другом, вытекая из двух разных частей формы. Источник: PlasticTroubleshooter.com

Источник: PlasticTroubleshooter.com

Средства правовой защиты:

Поднять температуру формы или расплавленного пластика.

Увеличьте скорость впрыска.

Отрегулируйте схему потока так, чтобы он был потоком с одним источником.

Перейти на менее вязкий пластик или пластик с более низкой температурой плавления

Описание: Как следует из самого термина, короткие всплески можно описать как ситуацию, когда формовочный всплеск оказывается недостаточным. Это означает, что расплавленный пластик по какой-то причине не полностью заполняет полость или полости пресс-формы, в результате чего остается часть, где пластика нет. Готовый продукт становится неполноценным, потому что он незавершенный.

Причины: Короткие выстрелы могут быть вызваны рядом причин. Неправильная калибровка мощности дроби или пластификации может привести к тому, что пластик не сможет заполнить полости. Если пластик слишком вязкий, он может затвердеть до того, как полностью заполнит все полости, что приведет к короткому выстрелу. Неадекватные методы дегазации или отвода газов также могут привести к коротким выстрелам, поскольку воздух задерживается и не может выйти; пластиковый материал не может занимать пространство, которое уже занимают воздух или газ.

Средства правовой защиты:

Выберите менее вязкий пластик с более высокой текучестью. Этот пластик заполнит самые труднодоступные полости.

Увеличьте температуру формы или расплава, чтобы повысить текучесть.

Учет газообразования путем проектирования пресс-формы таким образом, чтобы газ не задерживался внутри пресс-формы и правильно вентилировался.

Увеличьте подачу материала в формовочной машине или переключитесь на машину с более высокой подачей материала, если достигнута максимальная подача материала.

Описание: Деформация (или коробление) — это деформация, возникающая при неравномерной усадке различных частей формованного компонента. В результате получается скрученная, неровная или изогнутая форма там, где она не предполагалась.

Причины: Деформация обычно возникает из-за неравномерного охлаждения материала формы. Различные скорости охлаждения в разных частях пресс-формы приводят к тому, что пластик охлаждается по-разному и, таким образом, создаются внутренние напряжения. Эти напряжения при снятии приводят к короблению.

Средства правовой защиты:

Убедитесь, что время охлаждения достаточно велико и достаточно медленно, чтобы избежать развития остаточных напряжений, блокирующих деталь.

Спроектируйте пресс-форму с одинаковой толщиной стенок и таким образом, чтобы пластмасса текла в одном направлении.

Выбирайте пластмассовые материалы, которые менее склонны к усадке и деформации. Полукристаллические материалы обычно более склонны к деформации.

Описание: Следы выгорания представляют собой изменения цвета, обычно цвета ржавчины, которые появляются на поверхности отлитых под давлением прототипов.

Изображение взято с сайта ParallelDesign.com

Причины: Следы прогара возникают либо из-за деградации пластика из-за чрезмерного нагрева, либо из-за слишком высокой скорости впрыска. Следы пригара также могут быть вызваны перегревом захваченного воздуха, который травит поверхность отформованной детали.

Средства правовой защиты:

Уменьшить скорость впрыска.

Оптимизация вентиляции и дегазации газа.

Уменьшить температуру формы и расплава.

Описание: Впрыскивание относится к ситуации, когда расплавленный пластик не прилипает к поверхности формы из-за скорости впрыска. Будучи жидким, расплавленный пластик затвердевает в состоянии, которое показывает волнообразные складки струйного потока на поверхности отлитой под давлением детали.

Изображение взято с сайта ParallelDesign.com

Причины: Струйное распыление происходит в основном, когда температура расплава слишком низкая, а вязкость расплавленного пластика становится слишком высокой, что увеличивает сопротивление его течению через форму. Когда пластик соприкасается со стенками формы, он быстро охлаждается, и его вязкость увеличивается. Материал, который течет за этим вязким пластиком, толкает вязкий пластик дальше, оставляя царапины на поверхности готового продукта.

Когда пластик соприкасается со стенками формы, он быстро охлаждается, и его вязкость увеличивается. Материал, который течет за этим вязким пластиком, толкает вязкий пластик дальше, оставляя царапины на поверхности готового продукта.

Средства правовой защиты:

Повышение температуры формы и расплава.

Увеличьте размер ворот, чтобы скорость впрыска стала меньше.

Оптимизация конструкции затвора для обеспечения надлежащего контакта между расплавленным пластиком и формой.

Описание: Заусенец — это дефект литья, возникающий, когда часть расплавленного пластика вытекает из полости формы. Типичные пути эвакуации — через линию разъема или расположение выталкивающего штифта. Эта экструзия охлаждается и остается прикрепленной к готовому изделию.

Изображение взято с сайта Paulsontraining.com

Причины: Вспышка может возникнуть, если форма не сжата с достаточным усилием (силой, достаточной для того, чтобы противостоять противодействующим силам, создаваемым расплавленным пластиком, протекающим через форму), что позволяет пластику просачиваться. Использование пресс-форм с истекшим сроком службы будет изнашиваться и способствовать возможности облоя. Кроме того, чрезмерное давление впрыска может вытеснить пластик по пути наименьшего сопротивления.

Средства правовой защиты:

Увеличьте давление зажима, чтобы части пресс-формы оставались закрытыми во время впрыска.

Убедитесь, что пресс-форма правильно обслуживается и очищается (или заменяется, когда срок ее службы подходит к концу).

Принятие оптимальных условий формования, таких как скорость впрыска, давление впрыска, температура пресс-формы и надлежащая вентиляция газа.

Большое количество дефектов, упомянутых выше, можно предотвратить в процессе проектирования путем включения надлежащего проектирования инструментов в итеративный процесс. Использование программного обеспечения Moldflow, такого как Solidworks Plastics, поможет вам определить идеальное расположение литников, предвидеть воздушные карманы, линии потока или сварки, а также вакуумные пустоты. Самое главное, это поможет вам разработать решения этих проблем заранее, так что, когда дело дойдет до производства, вам не придется беспокоиться о дефектах, которые будут стоить вам денег.

Узнайте больше о нашем процессе в Creative Mechanisms и о том, как мы можем помочь вам избежать дефектов в процессе литья под давлением!

6 Распространенные дефекты литья под давлением и способы их предотвращения

При работе с любым производственным процессом обычно возникает ряд дефектов, уникальных для этого процесса. Это верно для многих процессов и отраслей, включая литье под давлением и литье под давлением в больших объемах.

Как мы уже обсуждали в этом блоге, существует несколько распространенных дефектов литья под давлением; тем не менее, литье под давлением, которое бдительно следит за качеством, как наша команда в The Rodon Group, сможет управлять этими дефектами литья под давлением, минимизируя или устраняя их все вместе.

Все эти шесть наиболее распространенных дефектов пластиковых деталей можно отнести к одному из трех источников: используемая смола или добавки, процесс литья под давлением или сама форма.

Дефекты, вызванные смолой и добавками

Два распространенных дефекта, вызванных проблемами со смолой или добавками к смоле, используемыми во время литья под давлением, — это расслоение и обесцвечивание.

Расслоение Расслоение, когда готовая деталь имеет слой чешуйчатого материала на поверхности, ухудшает эстетику детали и ее прочность. Вызванное загрязнением гранул смолы влагой или другим загрязнением расплавленной смолы другой смолой или антиадгезивами в форме, отслоение является результатом того, что смола не может сцепиться.

Для предотвращения расслоения можно использовать ряд простых и более сложных методов. Если проблема связана с влажностью, поможет предварительная сушка гранул смолы или повышение температуры формы. Если причиной являются смазочные материалы для пресс-формы, модернизация пресс-формы, уделяющая больше внимания механизму выталкивания, поможет устранить высвобождение из пресс-формы. Если это вызвано перекрестным загрязнением смол, его необходимо заменить новым материалом

ОбесцвечиваниеОбесцвечивание происходит просто тогда, когда цвет готовой детали отличается от предполагаемого. Вызванная чаще всего остатками гранул в бункере, слишком высокой температурой ствола или остатками смолы в зоне подачи, проблема может быть решена путем тщательной промывки бункера и зоны подачи машины между процессами, что предотвращает обесцвечивание как вопрос. конечно. Продувочный состав также может быть эффективным для удаления нежелательного цвета или смолы.

Дефекты, вызванные технологическим процессом

Несмотря на непрерывный прогресс в технологии литья под давлением, дефекты литья под давлением, вызванные технологическим процессом, все еще встречаются. Двумя наиболее распространенными являются следы ожогов и следы от течи.

Двумя наиболее распространенными являются следы ожогов и следы от течи.

Следы прогара — это следы на поверхности, иногда доходящие до разложившегося пластика, которые вызваны либо захваченным воздухом, который становится перегретым, либо самой смолой, которая перегревается. Есть три способа избежать следов ожога: уменьшить скорость впрыска смолы, что снизит вероятность захвата воздуха; включить или оптимизировать системы вентиляции и дегазации; или снизить температуру формы и/или расплава.

Метки течи Метки течи представляют собой узоры в виде линий, часто волнистых или обесцвеченных на поверхности детали. Чаще всего они вызваны слишком быстрым охлаждением смолы или неправильным расположением затвора. В лучшем случае следы утечек можно устранить за счет увеличения скорости и давления впрыска, что поможет обеспечить равномерное наполнение и охлаждение. В худшем случае может потребоваться модернизация пресс-формы с упором на предотвращение внезапных изменений направления потока и расположения литника.

Дефекты, вызванные плесенью

Вспышки и короткие всплески являются двумя наиболее распространенными дефектами литья под давлением, вызванными проблемами с конструкцией пресс-формы или техническим обслуживанием.

Иногда называемые заусенцами, заусенцы представляют собой тонкие пластинчатые выступы на готовой детали, возникающие при выходе расплавленной смолы из полости формы. Чаще всего вдоль линии разъема или вверх по штифту выбрасывателя засветка может быть вызвана чрезмерной скоростью впрыска или давлением, и в этом случае исправить можно простым уменьшением. Чаще всего облое возникает из-за плохо спроектированных или сильно изношенных пресс-форм, и в этом случае требуется модернизация или переоснащение. Вспышка также может быть вызвана слишком высокой температурой формы и чрезмерным нагревом цилиндра.

Short Shot Short Shot буквально означает, что порция смолы не заполняет форму. Это может быть вызвано попыткой использовать неправильный тип смолы или неправильными настройками процесса, но чаще всего вызвано засорением литника или слишком маленьким диаметром литника, что является распространенной проблемой из-за слишком низкого давления или недостаточного нагрева. Если смола с более высоким индексом расплава или повышенная температура расплава не решают проблему короткого впрыска, вам может потребоваться изменить конструкцию литниковой системы для оптимизации потока.

Это может быть вызвано попыткой использовать неправильный тип смолы или неправильными настройками процесса, но чаще всего вызвано засорением литника или слишком маленьким диаметром литника, что является распространенной проблемой из-за слишком низкого давления или недостаточного нагрева. Если смола с более высоким индексом расплава или повышенная температура расплава не решают проблему короткого впрыска, вам может потребоваться изменить конструкцию литниковой системы для оптимизации потока.

Подробнее

Rodon Group, специализирующаяся на крупносерийном литьевом формовании под заказ, имеет долгую историю литья под давлением. С момента своего основания в 1956 году мы стремимся предоставлять нашим клиентам детали самого высокого качества, изготовленные методом литья под давлением. Сегодня наш уровень брака составляет менее 1 детали на миллион, что могут предложить лишь немногие другие крупные производители литьевых форм, если таковые имеются.

Чтобы узнать больше о The Rodon Group, в том числе о наших возможностях и обширных усилиях по контролю качества, свяжитесь с нами сегодня.

д.).

д.).

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.

Это гарантирует, что меньше газа задерживается, так как воздух может выходить быстрее.