кто его оформляет и в каких случаях

В белорусском законодательстве отсутствует определение дефектного акта. Однако при осуществлении строительных работ предусмотрен ряд случаев, когда его нужно оформить. Рассмотрим наиболее распространенные из них.

Дефектный акт на гарантийный ремонт

В период гарантийного срока заказчик (собственник, владелец, пользователь) вправе требовать от подрядчика устранения результата строительных работ ненадлежащего качества <*>. В такой ситуации необходимо оформить дефектный акт на гарантийный ремонт <*>. Он в случае судебного спора будет являться доказательством ненадлежащего качества строительных работ <*>.

Судебная практика

При рассмотрении спора об исполнении договора строительного подряда судом установлено, что дефектный акт на гарантийный ремонт не составлялся. В таком случае суд, изучив материалы дела, заключил, что убедительных и достаточных доказательств ненадлежащего качества выполненных подрядчиком работ не представлено (решение экономического суда Минской области от 23. 05.2017 (дело N 46-6/2017)).

05.2017 (дело N 46-6/2017)).

Кто должен оформить дефектный акт. Дефектный акт на гарантийный ремонт оформляет собственник (владелец) объекта. При необходимости он привлекает организации, которые в период выполнения строительных работ являлись заказчиком, генподрядчиком или субподрядчиком <*>.

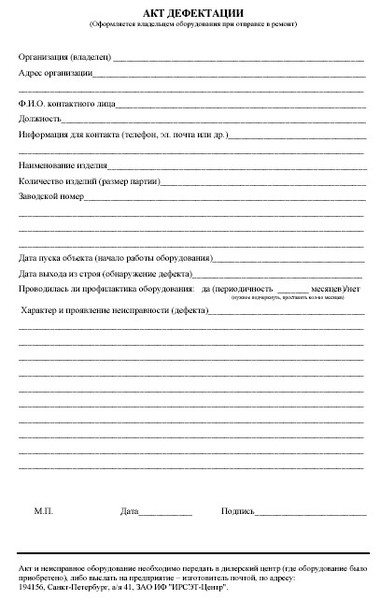

Форма дефектного акта. Дефектный акт на гарантийный ремонт нужно составить по форме С-23. Форма и порядок ее заполнения определены в Инструкции о порядке заполнения и применения дефектного акта на гарантийный ремонт, утв. постановлением Минстройархитектуры от 17.10.2011 N 48. В дефектном акте на гарантийный ремонт указывают, какие выявлены дефекты строительных работ, период гарантийного срока, информацию об устранении выявленных дефектов и другие сведения.

Дефектный акт на текущий ремонт

Когда нужно устранить мелкие повреждения или улучшить эстетические качества объекта строительства, проводят текущий ремонт. До начала его осуществления следует оформить дефектный акт <*>. Он служит обоснованием для принятия решения о проведении текущего ремонта и исходным документом для составления сметы на проведение строительно-монтажных работ (далее — СМР) <*>.

До начала его осуществления следует оформить дефектный акт <*>. Он служит обоснованием для принятия решения о проведении текущего ремонта и исходным документом для составления сметы на проведение строительно-монтажных работ (далее — СМР) <*>.

Кто должен оформить дефектный акт. В законодательстве не определено, кто обязан оформлять дефектный акт в случае проведения текущего ремонта. Полагаем, его целесообразно оформить организации, на которую возложена обязанность по проведению текущего ремонта. Как правило, это собственник или пользователь объекта строительства <*>. В большинстве случаев именно он обосновывает необходимость текущего ремонта и составляет (заказывает) смету на его проведение.

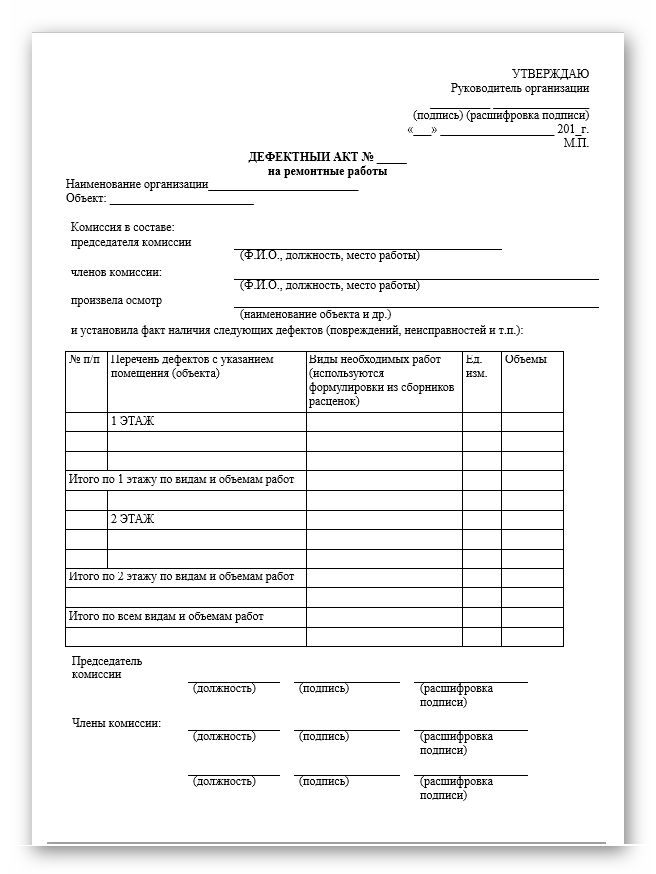

Форма дефектного акта. Дефектный акт на текущий ремонт составляют по форме С-1. Форма и требования к ее заполнению определены в постановлении Минстройархитектуры от 29.04.2011 N 14. В дефектном акте указывают перечень видов СМР, условия их осуществления и другие сведения, в том числе необходимые для определения сметной стоимости работ.

Дефектный акт на капитальный ремонт

Перед проведением капитального ремонта нужно разработать проектную документацию <*>. Дефектный акт составляют, если выполнение работ <*>:

— не требует разработки чертежей. Решение о необходимости разработки чертежей, как правило, принимает генеральный проектировщик (проектировщик) по согласованию с заказчиком;

— не затрагивает несущей способности конструкций.

Кто должен оформить дефектный акт. Дефектный акт составляет заказчик и генеральный проектировщик (проектировщик) <*>.

Форма дефектного акта. Рекомендуемая форма дефектного акта приведена в приложении Д к ТКП 45-1.02-104-2008. В ней указывают место нахождения дефекта, его наименование и вид, рекомендации по его устранению и иную информацию.

Обратите внимание!

ТКП обязательны для соблюдения субъектами хозяйствования при ссылке на них в законодательных актах, технических регламентах, иных нормативных правовых актах Совмина, а также если сами субъекты хозяйствования в добровольном порядке заявили об обязательности их соблюдения <*>.

Акт дефектовки автомобиля — предназначение, содержание и правила составления

Акт дефектовки автомобиля представлен первичной документацией, предназначенной для фиксации поломок или изъянов, обнаруженных в машине. Он составляется не только в отношении ТС, но и другого оборудования, используемого на предприятиях.

Содержание:

- Правила ремонта автомобиля при участии службы по дефектам

- Требования к составу группы

- Понятие акта дефектовки

- Отличие акта от ведомости

- Нормативное регулирование

- Кем и где используется

- Нюансы формирования

- Правила оформления

- Какая используется форма

- Образец документа

- Дефектовка двигателя

- Дефектовка запчастей

- Экспертиза после ДТП

Правила ремонта автомобиля при участии службы по дефектам

В каждой форме формируется специальный эксплуатационный отдел, который занимается отслеживанием состояния оборудования, применяемого компанией. Именно из работников этого отдела формируется специальная служба по дефектам. Эти лица выполняют разные действия, к которым относится и составление акта дефектовки.

Именно из работников этого отдела формируется специальная служба по дефектам. Эти лица выполняют разные действия, к которым относится и составление акта дефектовки.

Комиссия решает множество проблем и вопросов:

- определение соответствия технических характеристик автомобиля или оборудования параметрам, указанным в техпаспорте;

- выявление поломок и проблем;

- обнаружение брака;

- определение возможности для ремонта или восстановления;

- оценка целесообразности замены деталей;

- выявление негативных последствий, которые возникнут при отказе владельца компании осуществлять ремонтные работы.

В комиссию включаются только специалисты, хорошо разбирающиеся в технических регламентах и строении автомобилей. Они смогут определить причину поломки и способы решения проблем. Полученная информация требуется для выделения денег на ремонт, а также для проведения процедуры восстановления техники. Специалисты занимаются составлением акта и ведомости дефектовки. При формировании этих документов выполняются действия:

При формировании этих документов выполняются действия:

- автомобиль визуально осматривается, причем внимание уделяется не только корпусу, но и углам и агрегатам, для чего используются особые лампы, подъемники и ямы;

- демонтируются съемные детали и механизмы, где обнаруживается брак или поломка, после чего эти элементы направляются на исследование и экспертизу;

- выявляются скрытые повреждения;

- производятся замеры геометрии кузова или определение других показателей;

- описываются полученные сведения в акте и ведомости.

Внимание! Руководитель компании обязан следить за правильностью проведения оценки, поэтому включается в состав комиссии.

Требования к составу группы

Проверяющая комиссия включает нескольких специалистов. К ним относится:

- руководитель компании, занимающийся утверждением акта, причем его может заменить другое лицо, обладающее нужными полномочиями;

- главный инженер;

- административный управляющий, если поломки выявлены при нахождении машины в каком-либо строении;

- механик, хорошо разбирающийся в конструкции автомобиля.

После осмотра составляется акт, содержащий не только выявленные проблемы, но и мероприятия, которые нужно осуществить для грамотного ремонта.

Понятие акта дефектовки

Он формируется после осмотра авто, а также содержит недостатки, дефекты и брак, обнаруженные в процессе исследования. Он составляется в нескольких ситуациях, к которым относится:

- проведение планового техосмотра;

- выявление каких-либо неполадок в процессе использования автомобиля;

- отправка машины в ремонт;

- приемка техники из сервиса.

Цель составления документа заключается в перечислении поломок, поэтому определяется необходимость в ремонте или восстановлении техники. Выявляются причины появления сбоев, а также определяются мероприятия, позволяющие ликвидировать неисправности. В документе приводятся примерные расходы, которые придется понести фирме для ремонта.

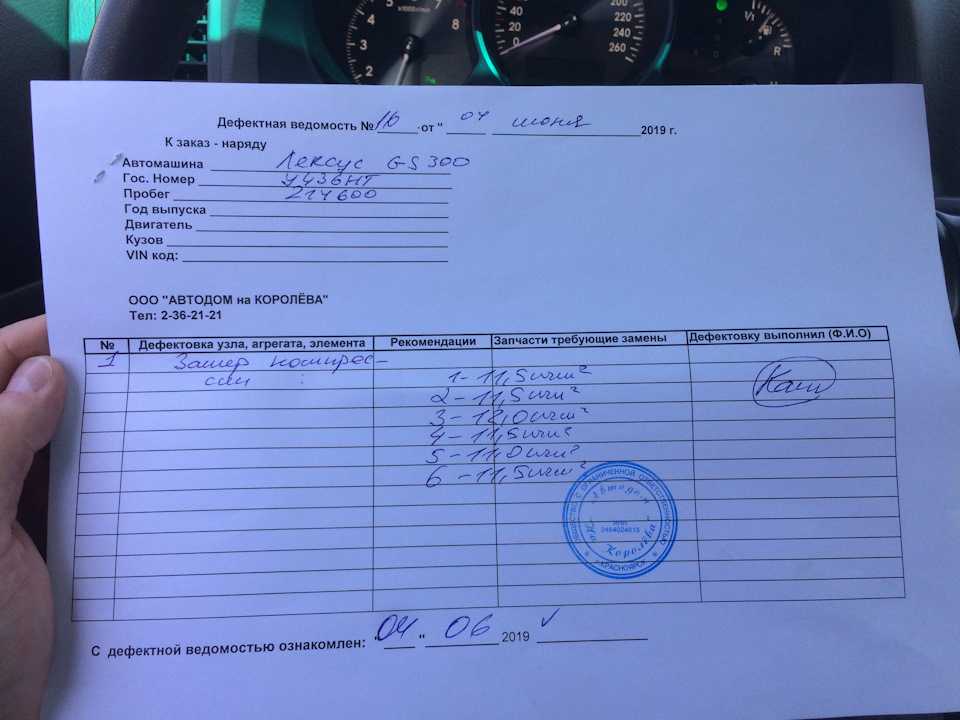

Отличие акта от ведомости

Дефектная ведомость обладает значимыми отличиями от акта. Она представлена первичной документацией, подтверждающей наличие дефектов. На основании ведомости можно получить информацию обо всех повреждениях и поломках.

Она представлена первичной документацией, подтверждающей наличие дефектов. На основании ведомости можно получить информацию обо всех повреждениях и поломках.

Акт доказывает проведение проверки, а также включает мероприятия, которые нужно выполнить для ремонта, восстановления или списания автомобиля.

Нормативное регулирование

При составлении первичной документации не нужно придерживаться каких-либо строгих форм, поэтому акт дефектовки разрешено формировать в свободной форме. Но при этом в текст включаются некоторые обязательные пункты.

Во время заполнения акта учитываются положения ФЗ № 402 «О бухучете», а также статьи Постановления № 7 Госкомстата. В последнем нормативном акте приводится примерная форма акта о дефектах по форме ОС-16.

Кем и где используется

Формированием акта дефектовки занимается назначенная экспертная комиссия. В нее включаются только заинтересованные лица, представленные владельцем авто, техническими экспертами и представителями ремонтной организации или продавца.

Внимание! Присутствие продавца требуется, если существует подозрение о наличии брака.

У каждого технического эксперта должны иметься документы, подтверждающие его квалификацию. Цель составления документа заключается в обосновании расходов, связанных с ремонтом автомобиля, а также для подтверждения целесообразности списания узлов или агрегатов. Иногда вовсе процедура выполнятся по инициативе частного собственника, который хочет узнать, сколько ремонтных работ нужно выполнить для приведения автомобиля в идеальнее состояние.

Нюансы формирования

При составлении акта дефектовки учитываются особенности:

- формируется документация даже при выявлении незначительных поломок или проблем;

- в текст включаются наименования всех компаний или ФИО частных лиц, причем запрещено пользоваться сокращениями;

- к акту прилагаются бумаги, получаемые при покупке автомобиля;

- документ составляется непосредственно перед списанием или ремонтными работами;

- не допускается исправлять какие-либо сведения.

Акт подписывается руководителем компании, которая несет ответственность за правильность его составления. Согласовывается документация с владельцем машины или уполномоченным лицом.

О дефектной ведомости смотрите видео:

Правила оформления

При составлении акта дефектовки рекомендуется придерживаться простых правил:

- документ формируется на стандартном листе, для чего выбирается формат А4, а также можно пользоваться фирменным бланком;

- информация вносится от руки или с помощью компьютера;

- делается несколько экземпляров, так как документ передается каждому заинтересованному лицу;

- все копии подписываются всеми членами комиссии, а также заверяются подписью руководителя организации.

Внимание! Разрешено не ставить печать, так как акт дефектовки – это внутренняя документация предприятий.

Хранится документ в течение трех лет, после чего передается в архив.

Какая используется форма

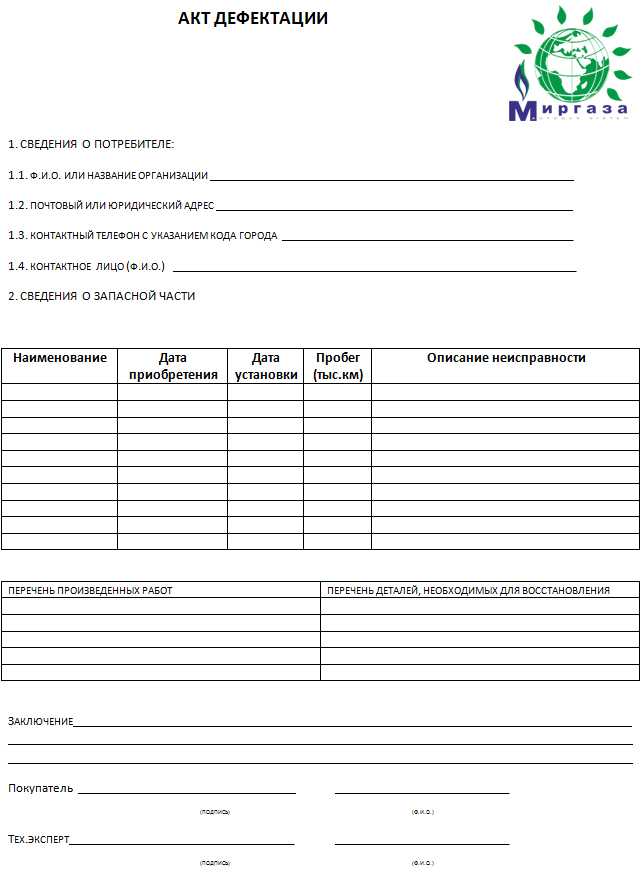

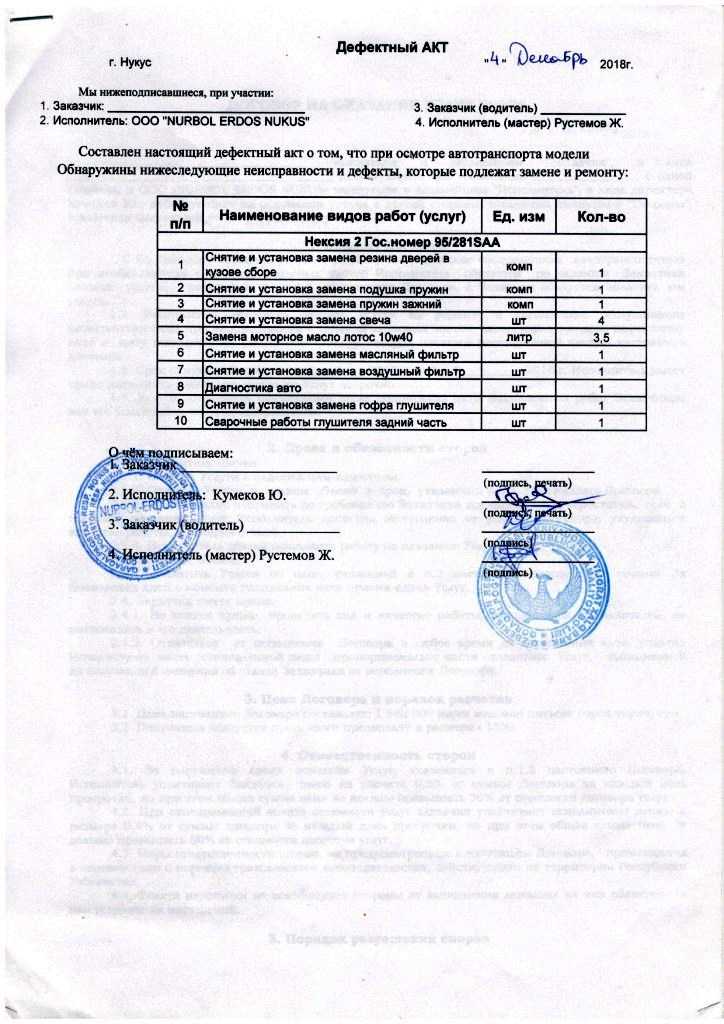

Каждая компания имеет возможность самостоятельно разработать подходящую форму акта дефектов. Но в документ обязательно включаются сведения:

- наименование и номер акта;

- сведения о компании, для чего указывается ее название, юридический адрес, ИНН и другие реквизиты;

- дата проведения осмотра автомобиля;

- приказ компании, на основании которого проводится проверка;

- наименование машины;

- технические характеристики авто;

- список лиц, входящих в состав комиссии, причем дополнительно указываются их должности;

- перечень выявленных дефектов и проблем в автомобиле;

- наименование деталей, которые подлежат замене или ремонту;

- виды неисправностей;

- описание мероприятий, нужных для ликвидации поломок.

В конце делаются выводы представителями комиссии, для чего составляется обоснованное решение. Утверждается документ руководством, а также требуется согласование с владельцем.

Утверждается документ руководством, а также требуется согласование с владельцем.

Образец документа

В интернете можно найти множество образцов акта дефектов.

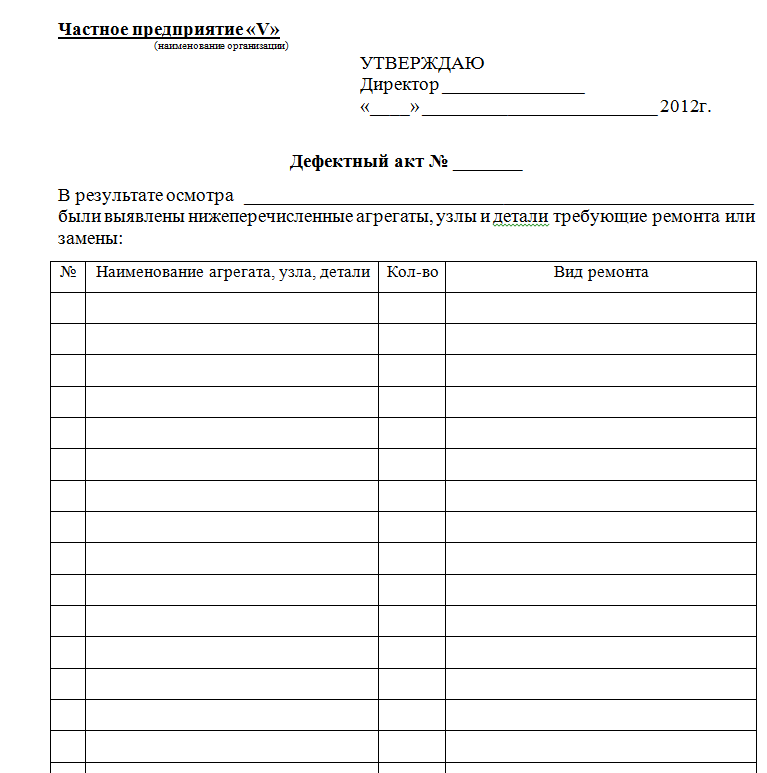

Таблица 1. Составные части.

Разделы документа | Содержание |

Верхняя часть | Указывается наименование и номер документа |

Верхний блок слева или справа | Приводится информация о руководителе предприятия, представленная его ФИО и должностью, а также указывается название фирмы |

Основная часть | Она сделана в виде таблицы, содержащей порядковый номер записи, выявленные дефекты и повреждения, меры по ликвидации проблем и сроки, в течение которых должны исправляться поломки |

Заключение | В конце ставятся подписи членов комиссии, а также их должности и ФИО |

Внимание! Владелец фирмы может вносить некоторые изменения в форму.

Дефектовка двигателя

Процесс заключается в тщательном изучении двигателя, поэтому он считается сложным, так как требуется привлечение эксперта. Процедура делится на этапы:

- визуальный осмотр двигателя;

- демонтаж оборудования для проведения замеров и оценки состояния;

- формирование акта дефектовки.

В документ включаются стандартные сведения, а также приводится место осмотра и данные о модели двигателя, представленные годом выпуска и номером. Указывается тип оборудования и величина пробега. Описываются все выявленные дефекты, неисправности или поломанные части. В конце делается вывод экспертной комиссией, что позволяет определить, какие части нужно заменить или отремонтировать.

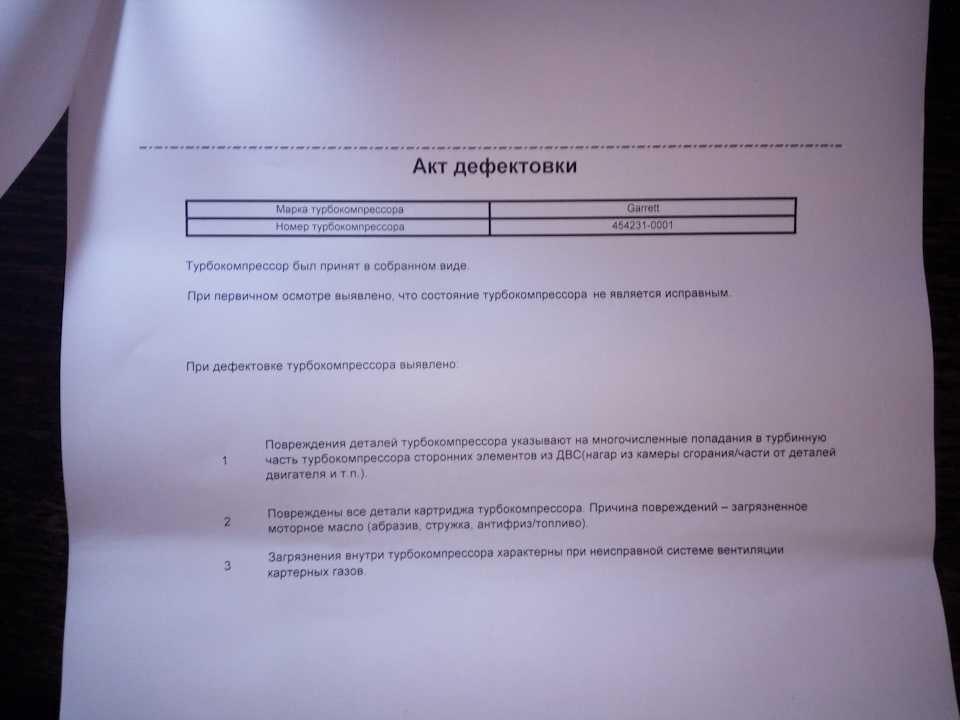

Дефектовка запчастей

Любая часть автомобиля может быть повреждена в процессе эксплуатации. С помощью осмотра выявляются не только наружные неисправности, но и внутренние повреждения, которые определяются во время использования автомобиля.

Деталь первоначально демонтируется, а после проводится экспертиза. В конце процесса составляется акт, в котором описываются выявленные дефекты и проблемы. Часто приводится информация о причине появления неисправностей, так как нередко обнаруживается заводской брак. Указывается, в какой момент появилась проблема, поскольку она может возникнуть во время хранения детали на складе, а также в процессе установки или эксплуатации.

В заключении указывается необходимость ремонта или замены. Перечисляются все материалы, которые придется купить для восстановления работоспособности машины. Этот пункт позволяет обосновать расходы, которые придется понести организации для ремонта или замены запчастей. В конце ставятся подписи всеми членами комиссии.

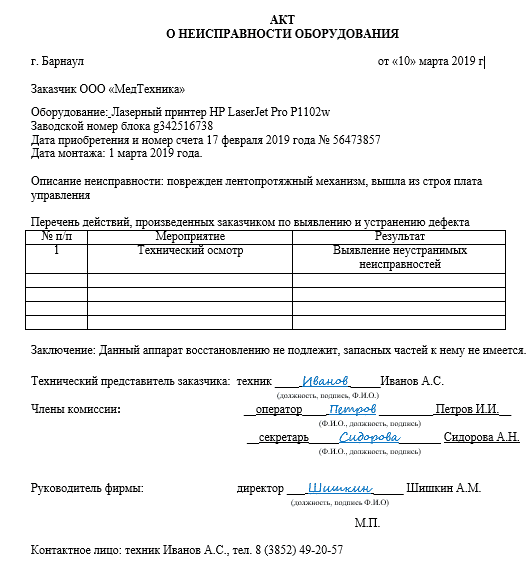

Экспертиза после ДТП

Если автомобиль, принадлежащий компании, попадает в аварию, то требуется грамотно определить размер расходов, которые необходимы для ремонта. Для этого проводится экспертная оценка приглашенными специалистами. Цель составления акта дефектовки заключается в решении двух проблем:

Цель составления акта дефектовки заключается в решении двух проблем:

- определение точной суммы, которая потребуется для ремонта;

- выявление размера компенсации.

Проводится оценка только независимыми экспертами. Кроме стандартного акта дефектовки формируются другие документы, подтверждающие те или иные неисправности и повреждения. Такая услуга предоставляется только на платной основе, но если авто передается на ремонт в сервис, то услуга включается в стоимость ремонта.

В акт дефектовки после ДТП включаются сведения:

- реквизиты фирмы, проводящей оценку;

- дата и место проведения осмотра;

- сведения о произошедшем ДТП;

- реквизиты справки из ГИБДД;

- детальное описание автомобиля и номер агрегатов;

- реквизиты СТС и ПТС;

- перечень выявленных повреждений при аварии;

- рекомендации относительно замены или ремонта деталей;

- подписи членов комиссии.

Акт фиксируется бухгалтером для обоснования расходов, связанных с ремонтом авто.

Акт дефектовки машины проводится после ДТП или при проведении техосмотра. Он позволяет выявить фактическое состояние авто, а также обнаружить повреждения и брак. Составляется документация членами комиссии, которые дополнительно проводят оценку автомобиля.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Наверх

Напишите свой вопрос в форму ниже

Остаточная генерация для диагностики неисправностей

%PDF-1.6 % 106 0 объект >1>2>9>10>]>>/PageMode/UseOutlines/Pages 1509 0 R/Type/Catalog/ViewerPreferences>>> эндообъект 2589 0 объект >поток приложение/pdf

\Xɐb9N$[Ivۡ%ҥ*{UomwخD}{jz(4ei_ ~E2l~PଈaA!+)E]! r!PAzZY`ZYdUE1J+AeL°2,YY$D»xbFeP,keaT=g vXTtpua3

Обнаружение и диагностика неисправностей при обслуживании оборудования

28 октября 2021

Понимание отказов оборудования и разработка стратегий их обнаружения и диагностики является одним из ключевые элементы технического обслуживания оборудования.

Цель этой статьи – представить обзор методов обнаружения и диагностики неисправностей, применяемых для улучшения процесса технического обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

В первые дни техническое обслуживание оборудования сводилось к ремонту неисправных активов и выполнению базового планового технического обслуживания, основанного на жестких временных интервалах. Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Однако благодаря постоянному совершенствованию микропроцессорных средств управления, автоматизации, сбора данных в режиме реального времени и таких систем, как обнаружение и диагностика неисправностей (FDD), способ, которым мы выполняем техническое обслуживание оборудования, значительно изменился.

FDD в техническом обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте технического обслуживания оборудования является оптимизация затрат на техническое обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в непрерывном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (при их наличии). Затем наборы данных о состоянии оборудования обрабатываются алгоритмами диагностики неисправностей, иногда встроенными в само оборудование, для создания предупреждений о сбоях для операторов оборудования и обеспечения своевременного технического обслуживания.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по локализации сбоя для автоматического исправления самого сбоя и восстановления работоспособного состояния оборудования.

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Оценка сбоев часто добавляется в область FDD, поскольку она помогает понять серьезность сбоя для производительности системы, что является важным аспектом управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать не менее четырех ключевых процессов, перечисленных ниже (они также могут представлять собой нелинейный процесс при условии, что некоторые шаги происходят одновременно):

Нам нужно чтобы обсудить каждый элемент более подробно, чтобы действительно понять, как работают обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправностей – это процесс обнаружения наличия неисправности в каком-либо оборудовании до того, как она проявится в виде поломки. Это самый важный этап FDD, поскольку все последующие процессы зависят от его точности.

Если оборудование не может обнаружить правильный вид отказа (или если обнаружение неверно и вызывает ложные тревоги), изоляция, идентификация и оценка также будут неэффективными.

Существует два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе моделей: Осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, использующий исторические данные о производительности оборудования.

Обнаружение неисправностей на основе моделей

При обнаружении неисправностей на основе моделей мы определяем набор инженерных правил, которые записываются в соответствии с физическими законами, определяющими отношения подсистем и компонентов внутри оборудования. Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и запустить диагностику неисправности.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения повреждений в подземных кабелях. В TDR сигнал передается по тестовому кабелю и принимается после отражения от места повреждения.

Если в кабеле имеется разрыв или высокое сопротивление, часть сигнала будет отражаться обратно к испытательному оборудованию или приемнику. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить характер неисправности в кабеле как обрыв цепи или короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, указывающее иерархию процессов, например:

- бутылка не может быть закрыта до тех пор, пока бутылка не будет заполнена жидкостью

- бутылки не могут быть упакованы, если они не заполнены и не закрыты крышками

В случае неисправности механизма укупорки бутылок алгоритм обнаружит поступающий сбой в системе упаковки. Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение ошибок на основе знаний

Чтобы обнаружение ошибок на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем извлечения параметров производительности оборудования , таких как напряжение, ток, вибрация, температура, давление и других соответствующих переменных процесса, пока оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной работе.

После этого одни и те же параметры непрерывно извлекаются и сопоставляются с «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа — распознавание образов, выполняемое с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования выхода из строя подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большое количество данных, собранных в течение долгого времени — история процесса — может быть проанализировано с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловой режим, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловой режим, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Затем алгоритм сопоставляет влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние работоспособности всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор/техник мог предпринять соответствующие действия.

Те же данные можно использовать для определения стратегии профилактического обслуживания на оставшийся срок службы двигателя.

2. Выявление неисправности

Целью процесса локализации неисправности является локализация неисправности до самого нижнего компонента, который можно заменить. В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвратный импульсный сигнал от кабеля одновременно указывает на наличие и местонахождение неисправности через время и скорость возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть локализована в самом нижнем компоненте, который может быть заменен . Это сделано для повышения точности изоляции и снижения влияния простоев.

В случае описанного выше примера системы конвейера для бутылок обнаружение должно быть в состоянии точно указать место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для техника, выполняющего диагностику — на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, — это знание точного места неисправности.

3. Идентификация неисправности

Цель идентификации неисправности состоит в том, чтобы понять основной вид неисправности, определить размер неисправности и найти ее первопричину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима отказа

Глубокое понимание режима отказа требует работы:

- нам необходимо проанализировать поведение отказа в разное время

- , чтобы мы могли разработать изменяющуюся во времени сигнатуру режима сбоя .

- и классифицировать его по разным категориям

Определение размера сбоя

Независимо от применяемого метода обнаружения сбоя размер или величина сбоя играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования .

Если величина неисправности мала, системе просто необходимо выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама по себе. Прекрасным примером является разрешение на временное переключение токов в электроприборах, если это не оказывает существенного влияния на производительность оборудования.

Теперь, если величина ошибки действительно высока, требуется другая методология: инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Поиск основных причин

Алгоритм обнаружения и диагностики неисправностей является ядром хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их основной причины.

Идентификация некоторых режимов отказа очень проста, в то время как другие могут быть сложными и требовать обширных математических вычислений.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

- Рабочий билет + рабочий лист анализа первопричин

- Прямая поддержка от нашей команды

В качестве примера возьмем высоковольтный и мощный трехфазный асинхронный двигатель переменного тока.

Чаще всего основные виды отказов носят механический характер и связаны с вращающейся частью двигателя: короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстродвижущимся элементом, непосредственно на него нельзя установить датчик.

Усовершенствованные алгоритмы FDD можно использовать для получения сигнатур тока на клеммах статора исправного двигателя и сравнения их с сигнатурами тока в неисправных условиях.

Например, при обрыве стержней ротора импульс тока статора в два раза превышает частоту тока статора двигателя. Существует косвенная зависимость между механическим разрушением стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются алгоритмами обнаружения и диагностики неисправностей и могут использоваться для поиска возможных основных причин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

Использование таких алгоритмов выявления неисправностей значительно сократило время, необходимое техническим специалистам для устранения неполадок оборудования и выявления основной причины сбоев. Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

4. Оценка сбоев

После определения видов сбоев и связанных с ними основных причин следующим шагом является оценка влияния этого типа сбоя на общую производительность системы.

Необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную часть системы

- влияние неисправности на безопасность системы

- финансовый убыток из-за простоя

- необходимость принятия решений о капитальной замене (в случае, если серьезность неисправности достаточна для замены оборудования, а не для его ремонта)

через GIPHY

Оценка неисправностей является важным элементом общего процесса, поскольку он направлен на то, чтобы понять серьезность неисправности . Это помогает инженерам по надежности проводить проверку и рассчитывать риск сбоев, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, что делает общий риск умеренным. В этом случае для управления риском может быть достаточно менее строгой стратегии обслуживания, такой как работа до отказа или профилактическое обслуживание.

Обнаружение и диагностика сбоев для другой части оборудования может указывать на увеличение количества отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого оборудования на протяжении всего его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение неисправностей превратилось в автоматические системы управления неисправностями, которые не только обнаруживают неисправности, но также определяют их основную причину и осуществляют корректирующие действия, чтобы избежать их повторения в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы обслуживания.